作業日報

このページは、私、青木の日記のようなコーナーで、私自身が考えている事や最近感じていること、またファクトリー内の作業の紹介や新商品の企画、試作などの紹介、その他趣味やペットの話題などをお話するコーナーです。2008-1-31 ドライカーボン 窯+オートクレープ(鍋) 加圧テスト

なんちゃってオートクレープの加圧テスト&調整をしました。先日、試し焼きで1.8kほど加圧して、2回ほど使用しましたが、圧力も安定していましたし、カーボンの焼き上がりのとても良かったので、更に圧力を上げようと、リリーフバルブの加工と調整をしました。

最終的には、2.5kまでかけられるようになりました。

これ以上は、リリーフバルブを大容量の耐熱仕様にしないと、上がりません。

調圧式のリリーフバルブを探します。

2008-1-30 TA−2 TEST 3 エンジンベンチテスト 準備

3基目のエンジンのテストの準備をはじめました。

ここんと頃、エンジンベンチを良く使いますが、以前は、良いと思われる事は、複数ずつでも、試してきましたが、今回のテストは、色々なアペックスシールの材質、形状とローターハウジングのコーチィング処理のテストを各々、結果を一つ一つ、検証しながらのテストです。

以前回したテスト内容は、、

TEST 1

ベンチの新しいシステムチェック

TA−2のポートサイズの確認

海外製アペックスの耐久テスト

セカンダリーバランステーブルの適正化

TEST2

海外製アパックスの3分割化の耐久テスト

噴射タイミングの適正化

TEST3

純正アペックスの3分割の耐久テスト

ローターハウジングに二硫化モリブデン処理のテスト

こんな、感じのテストメニューです。

そして、今回のTEST 3のエンジンのテストです。

多分、2月〜3月にかけて、TEST 5までのメニューがあり、ベンチは、廻し続ける事になるでしょう。

また、TEST 3の今回のテストのエンジンをTA−2に載せて、シェイクダウンに使います。最初は、ロガーなどのシステムチェックなど、メニューが山ほどありますので、ブーストは、かなり、抑え目で走り始めるでしょう。

2008-1-29 RX−8 エンジンO/H 走行20000km

昨日、Y氏より、スタンダード 5th車両のエンジンのオーバーホールをご依頼いただき、ばらして見ました。

例外は、無く、クリアランス(大)、カーボン(多い)、プラグホールクラック、パワーダウンです。

Y氏が走行20000kmでオーバーホールにいたった経緯は、スーパーオートバックスでの、シャーシダイナモによる、「計測の結果174PSで性能が落ちているかも」でしたが、実際は、12〜13%少ない、150馬力ほどです。

ローラーシャーシは、実際の性能より、比較的に大きく出ます。オーバーホール後は、実質180馬力前後までは、回復します。ローラーシャーシであれば、200馬力付近まで、でしょう。

また、Y氏の車両は、平成17年12月登録ですが、フロントローターハウジングは、平成16年10月に対策がなされたであろうローターハウジングでは、無く、対策前の物が、、リヤには、対策後の物が、組まれていました。

対策は、L側プラグホール付近のウォータージャケットの形状変更ですが、対策後、一年以上も経過した、新車に、対策前、対策後が混入していました。 初めて見ました。

2008-1-27 ラップ ビーコン&バッテリーBOX その2

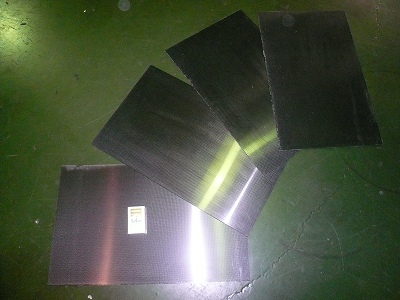

カーボンの材料の仕込みと、型の製作が終わっていた、バッテリーBOXを焼き上げました。

今回は、加圧釜も使ったので、ツヤツヤのピカピカです。

加圧釜は、2kの圧力をかけて焼きました。以前は、バキュームだけでしたが、加圧すると、段落ちや、角が「ぴしっと」出て、ラクチンです。

加圧釜も何回か使いましたが、リリーフバルブを調整して、4kぐらいまでかけられればと思います。次回からは、少しずつ、圧力を上げて使います。

「爆発」しない事を祈ります。

2008-1-26 ラッブ ビーコン&バッテリーBOX

TA−2のシェイクダウンに向けて、機材も使えるようにします。

写真は、ピットウォールに置いて、走っている車両のラップタイムを自動計測する装置のピット側です。

ドライバッテリーのケースとビーコンを取付ける、バッテリーBOXを作り出しました。

今日は、型を作り、カーボンの材料を切って、仕込みまでです。

2008-1-25 MOTEC ダッシュロガー ADL 仕様変更

TEST 2のエンジンベンチも終わり、TEST 3のエンジンのベンチテストが始まるまで、少し、手が空きました。

TA−2の車両の完成も近いにで、TA−2に使う、ダッシュロガーをMOTECの代理店のAVOへ、バージョンの変更と、ロガーメモリーアップにもって行き、その場でアップしてもらいました。

エンジンが車両に載り、エンジンがかかれば、ロガーの設定や、エンジン関係の設定もしなければなりません。まして、ストロークセンサーや、ブレーキ液圧、ステアリング柁角、3軸センサーなど、作動や表示の設定に数日かかると思われます。

今回のアップデイトは、ロガーメモリーを4M、30ピン仕様、プロロガーのインストールです。

写真の2002年にJGTCに使ったものをアップデイトして使います。

2008-1-24 エンジンベンチ テスト 第2弾 マッピング

TA−2用エンジンのベンチテストの第2弾です。

テストするメニューが多く、後、2基は、仕様の違うエンジンを廻す予定です。都度、全部で4基の2基目が終了しました。

今回の2基目は、マッピング終了後、検討の結果、実走のシェイクダウンで使う事になり、明日、ベンチから降ろして、TA−2に載せます。いよいよ、シェイクダウンの準備です。

TA−2用に4基のパターンのエンジンが用意されますが、基本的には、ポートサイズ、タイミングとプライマリーエキゾーストプレスの確認がまず一つと、アペックスシールの形状で、メインピースの「そり」対策の形状と、3分割化が大きな課題です。

それ以外に、エンジンベンチのシステムが安定してきましたので、噴射タイミングや、セカンダリーバランステーブル(MOTECのメニューで、セカンダリーとプライマリーの燃料のバランス)、点火タイミングの精度の向上です。

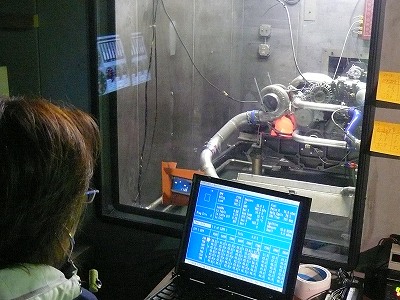

写真は、MOTECのM2Rを使い、フルブーストで7500rpmをマッピングしているところです。エキマニが「真っ赤、赤」です。

サウンドスコープして、エンジンの音を聞きながら廻しています。今日一日は、寝るまで、「き〜、、ん、、」と耳鳴りです。今夜は、「晩酌の量が増えます」。

2008-1-23 エンジンベンチ TA−2専用フライホイール 製作

TEST2のエンジンの慣らし運転も終わり、マッピングを少し始めましたが、TA−2実車のフライホイール&クラッチが、すごく軽いので、慣性モーメントが気になり、マッピングを中断して、専用のフライホイールを作ってから、再開する事にしました。

元々のベンチのフライホイールは、丸状の鉄板で重さが9.8kあり、純正タイプのクラッチと、取付重量は、変わらなくしてありましたが、専用フライホイールは、1.7kで、アルミで作り直しました。

左側が通常のフライホイール、右側が専用フライホイールです。

2008-1-22 TA−2 エアBOX 建て付け、エレメント切り合せ

師匠に作ってもらった、エアBOXの仮組みの為に3mmの組立穴を開け、クリコで止めて仮組みです。

HKS製のトヨタ純正交換のエアフィルターをBOXを切り抜き、仕込ました。

夕方から、英輔号の売却が決まり、千葉県の茂原まで引き取りです。最近、年が明けてから、道路がすいていて助かりますが、日本の経済は、「どう、なってるのか」分かりません。

2008-1-20 エンジンベンチ テスト 第2弾&取材

エンジンの内部とエンジンベンチの取材です。

スタッフが隔週休みの為、一人で対応です。

朝、10時から初めて、終わってみれば、夕方6時30分、、

長い一日でした。

ベンチテストの方は、週明けに結果が出ると思います。

2008-1-19 エンジンベンチ テスト 第2弾

先週、テストしたエンジンを違うアペックスシールのテストとRX−7マガジンの取材をかねて、廻します。

今回のアペックスシールは、TA−1を実走慣らしで、性能テストをした結果、2分割を3分割にしないと、性能の安定性がないようです。

そして、今回のベンチテストは、TA−1でテストした、アペックスを3分割にして、再テストです。

TA−1でテストした時は、カジリや、当たり不良は、出ていませんでしたが、「そり」が出てしまい、コンプレッションダウンを起こしてしまいました。「そり」に関して言えば、3分割にして、どこまで、「そり」が押さえられるかが、最大のポイントです。

純正2分割を3分割にした物が今現在は、ベストですが、耐高出力には、どうも疑問が残ります。

600馬力ちかくでは、やはり違う材質が必要です。

2008-1-18 TA−2 リヤ インナーフェンダーサイドパネル取付

インナーフェンダー本体に続き、カーボンの平板で作った、サイドパネルを車両に取り付けます。

型紙どおりに、切り、合わせながら、少しずつ修正して、取り付けます。

構造的には、3分割で左右の大きい部分と真ん中の小さい複雑な形状のピースです。

明日、真ん中の部分は、作ります。

2008-1-17 TA−2 リヤ カナード製作

リヤセクションのカナードを作りました。

写真は、焼き上げた製品と、鋼鈑の型です。

リヤ側は、フロントカウル用のカナードと作り方を少し変えてみました。

フロント側

カーボン2P+接着フィルム+ディビ二セルフォーム3mm+接着フィルム+カーボン2P

リヤ側

カーボン2P+接着フィルム+ディビ二セルフォーム3mm+接着フィルム+ディビ二セルフォーム3mm+接着フィルム+カーボン2P

真ん中のフォームを一枚増やして、厚みを増してみました。

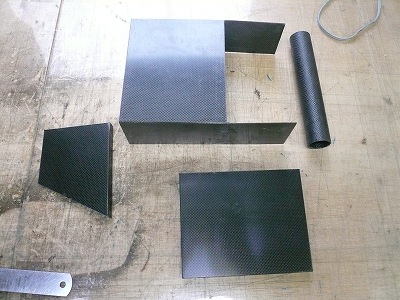

2008-1-16 650x400mm ドライカーボン 平板 製作

インナーフェンダーのサイドパネル用に少し大きめの平板を4枚、作りました。小さな箱は、タバコの箱です。

両面を「光沢面」で、尚且つ、「反り」が無いように焼くには、結構難しく、アルミ板や、厚肉鋼鈑を使い、カーボンをサンドイッチして焼きますが、熱の入り具合に差が出来れば、「反り」が出てしまいます。

また、沢山重ねると、4角がバキュームの関係で引っ張られ、真ん中が厚く焼き上がってしまい、厚さが均等になりません。それに、光沢面も気泡が沢山出来てしまいます。

何回か、色々な事を試して見ましたが、今回のが、一番上手に焼けました。気泡も少なく、平らで、光沢もあり、GOODです。

「秘密は、漬物石です。」

2008-1-15 TA−2 リヤ インナーフェンダー取付

先週、作っておいた、リヤのインナーフェンダーを車両に取り付けました。

ケブラーで作ったので、黄色く、不思議な感じです。

インナーフェンダーもサイドパネルを作れば終了です。

サイドパネルは、650X400mmの平板を4枚作り、2枚ずつを左右に使います。また、2枚をつなぎ合わせる、アームや、ダンパー、ドライブシャフトを逃げる真ん中の部分を段落ちを作り、ファスナーで取付て、終了になります。

明日、三菱レイヨンに頼んだ、カーボンプリプレグの材料が50mとどきます。また、明日から、「焼き命」になります。

2008-1-13 TEST 1 エンジン ベンチ終了

一台目のテストが終了しました。

今回のテストは、新しいシステムになった、エンジンベンチ本体のコントロールの調子と、TA−2の現車のエキマニ+ドライサンプのテスト、TO4Zのエキゾーストポートサイズ(排気圧力)の比較テスト、海外製作品のアペックスシールのテストでした。

全てのテストが「良い結果」で終わったと「言いたい」所ですが、アペックスシールに問題が発生しました。

それ以外のシステムは、「OK」でした。

ベンチのシステムは、調子よく、以前よりも、水温、油温も安定してマッピングが続けて出来るようになりました。

そのため、点火タイミング、噴射タイミングなども、思うように、設定できるようになりました。

次回、TEST 2のエンジンは、来週末までに、テストします。今回、使った、アペックスシール以外の物で、残りのテストをします。

2008-1-12 TA−2 フロント カナード 製作 その2

昨日、仕込んだ、カナードの完成です。

出来ばえは、80点、、

最近のスーパーGT風です。カナードの形状でリヤのウイングに当たる風が変わるようです。

角アールをつけようと、型の上、下に貼り込み、整形して、もう一度、接着の為に張り合わせて、焼いて、出来上がりです。

来週より、少し工程を変えて、リヤ カナードを製作します。

2008-1-11 TA−2 フロント カナード 製作 その1

鋼鈑の型に切った、材料を貼り込み、ラップして、焼き上げます。

まず、型の上に最初にカーボンを2P、次に接着フィルム、ディビ二セル、もう一度、接着フィルム、最後にカーボンを2Pで、全部で7層構造です。

今日、一日で、焼き上げます。

続けて、リヤのカナードも作りたいのですが、カーボンプリプレの材料がなくなりました。50m単位で購入していますが、これで、1本使いきり

師匠に最初に分けていただいた分を合わせると、多分、TA−2は、カウル以外の追加パーツで100m以上使っています。

材料代が高く、沢山の種類の物が必要で、入手に手間がかかり、結構厄介です。

明日は、エンジンベンチに載せた、エンジンの慣らし運転が終わり、マッピングをします。

2008-1-10 TA−2 リヤ インナーフェンダー製作 その2

昨日、左側を仕込んで置きましたが、今日は、右側を鋼鈑の型には、ケブラー、カーボンを5P(5プライ)貼り込み、ラップして、焼き上げました。

写真は、型から、離型した、完成品です。

これを、車両側に合わせて、寸法を微調整して、取り付けます。また、アームや、ダンパー、ドライブシャフトなどの逃げを作りながら、インナーフェンダー内側のパネルを作れば、終了です。

リヤのインナーフェンダーは、空力的には、非常に重要なパーツです。付いている、付いていないでは、リヤのダウンフォースが10%ぐらい変わってしまうそうです。

ここ数日は、カーボンの仕事をしながら、エンジンベンチテストや、車両側の細かい部分を同時に進行していて、普段より、忙しいかもです。

2008-1-09 TA−2 リヤ インナーフェンダー製作 その1

リヤのインナーフェンダーを作っています。

鋼鈑で作った型にケブラー、カーボンを交互に重ね合わせて、貼り、強度を増しています。

写真の黄色いシートがケブラーです。また、ケブラーは、なかなか切りずらく、加工しにくく、結構やっかいです。

残りのカーボン製作パーツも、このインナーフェンダー廻りとカナードで大体主要構成パーツは、全て終了です。

昨日のエンジンベンチテストは、水流コントロールに問題が発生し、流量コントロールバルブを追加取付しなくては、作動時に水流の流量が多すぎて、冷却タワーから、水があふれて出てきてしまいます。部品待ちです。

2008-1-08 謹賀新年 仕事始め

明けまして、おめでとう御座います。

仕事始めです。

今年は、TA−1、TA−2を積極的に動かし、デモ8も、暑くなる時分には、フル軽量でもしようかと、企んでいます。

目標(TC2000)

TA−1 58秒台

TA−2 54秒台

デモ8 03秒台

年明けは、年末にがんばって仕事をしたので、お客様の車両は、殆ど無く、、TA−2の製作を全員ではじめました。

私は、年末に架かり始めた、TA−2のエンジンベンチテストを担当します。

数ヶ月前に水冷のクーリングシステムで水温、油温をコントロールする装置を、新設した当社のエンジンベンチですが、まだ動かしていない為、システムのチェックが必要なのと、新製品のMOTEC(M2−R)のセットアップを今日しました。

最終的には、エンジン始動までしましたが、水漏れ、オイル漏れ、システムを直す、水道屋さんに、明日は、なりそうです。