作業日報

このページは、私、青木の日記のようなコーナーで、私自身が考えている事や最近感じていること、またファクトリー内の作業の紹介や新商品の企画、試作などの紹介、その他趣味やペットの話題などをお話するコーナーです。2008-2-29 RX−8 用 5.125 ファイナルギヤ 仕込

今日は、四年に一度のうるう年、忙しい方には、短い二月に「神様からのプレゼント」、、一日長いだけでも、助かります。

写真は、RX−8、FD3S用のオリジナルの5.125ファイナルセットです。3月に入庫されるお客様で、クロスギヤと、ファイナルを入れられる方が既に二名様、いらっしゃいますので、二台分の計測と、歯研のチェック、組み合わせのチェックです。

限定生産品で残りが気になり始めました。でも今度まとめて発注製作は、「銀行から融資」を受けないと、、、「無理」!

当社デモカーでは、なく、ユーザーカーのサーキット走行で、一周 約一分程度のコースで、1.5秒〜2秒は、タイムが上がると、お褒めの言葉を、数人の方から、頂きました。

だから、やめられません。注文しようかな〜。

2008-2-28 TA−2 MOTEC ダッシュ 配線 チェック

昨日の続きです。

朝一でAVOに行き、パソコン、インターフェイスケーブル、MOTECダッシュ本体をチェックしました。

パソコン正常、インターフェイス正常、本体 NGでした。

本体の修理、点検にオーストラリヤのメルボルンまで旅に出ることなりました。3週間コースです。

本体が故障した原因を追究すべく、配線図片手にテスターで車両のロガーハーネスをオールチェックです。

幾つか、修正が必要な部分など有りましたが、これと言って見当たりません。

2008-2-27 TA−2 ダッシュロガー インターフェイス

「おおはまりです。」

配線が終わり、ダッシュロガーの設定をしようとパソコンをつなげても、通信しません。

ケーブルや配線をチェックし、会社のIBMのノートを3台使って試しましたが、「ダメ」。。

インターフェイスケーブルを変えても「ダメ」。。

「お手上げです。」

明日、朝一で、AVO(MOTEC JP)に行き、パソコン、インターフェイスケーブル、モーテックダッシュのチェックをします。

多分、、本体の異常です。

この作業が終われば、シェイクダウンできるのに、、、

オーストラリアのMOTEC 本社行きです。

2週間戻りません。

「と、ほ、ほ」です。

2008-2-26 TA−2 ヘッドライト交換

先週、手に入れた、HELLAのドライビングライトをフロントフェンダーのライトマウントに取り付けました。

取り付ける前に実際に、点灯させましたが、フォグランプとは、違い、光軸が真ん中に集中して、遠くまで届く感じでした。

取付は、取付部に95mmの穴をあけ、6mmのチタンボルト、Kナット3本で取付ました。

車両の配線は、H4仕様のLOW、HI切り替えになっていますので、LOW側が、通常点灯でHI側がピカピカのパッシングライトにします。

パッシングライトのコントロールリレーは、ベロフで「スティンガーライト」と呼ばれるものが、D−1やGTで使われるようですが、今回のパッシングリレーユニットは、オークションで買いました。

ライト側の配線は、終わりましたが、明日、パッシングライトユニットをHI側に車室内で配線します。

以前は、四角ライトで締まった感じでしたが、丸型に変えたら、「顔」の表情が優しくなりすぎたような気がします。

マスキングテープで眉毛をかいてみました。「笑」

2008-2-24 今日は、お休み。

今日は、午後からお休みを頂き、両親を連れて、奥日光の温泉に一泊二日の親孝行の旅に行きました。雪が沢山降った後なので、心配ですが、我社の代車のウイングロード(4WD)+スタッドレスで出発です。

変わりに、ヴィッキーの出演です。

2008-2-23 TA−2 パッシングライトへ交換

車検の取得も念頭に入れて、取り付けた、オートバイ用のXR400のH4のライトを取り付けていましたが、イマイチ格好が悪いので、ライトを交換する事にしました。

交換する部分は、H4からパッシングライトシステム+HID+ドライビングライトです。

パッシングライトシステムとHIDは、用意できましたが、ドライビングライトを捜索中です。

2008-2-22 RX−8 用フロントピロサスペンションアーム完成

ピロブッシュが完成しました。

打ち変えて、組付け可能な状態です。

製品にする予定ですが、アッパーアームの純正ブッシュを外すのに、フライス加工が必要なので、ブッシュだけの販売は、少し難しいかもしれません。

キャスターの調整カラーは、組み合わせで純正取付位置より4mmほど、前後に動くようにしました。

2008-2-21 RX−8 用フロントピロサスペンションアーム ブッシュ製作

RX−8のフロントアッパーアームとロアアームのピロブッシュとカラーの製作です。このパーツもジムカーナ車両に使うべくオーダーを頂いた物で、以前にやった事は、あるのですが、現場合わせでやってしまった為、データーが無く、採寸から、スタートです。

このパーツは、製品に転換予定です。

フロントアッパーには、MBWT16を4個、ロアアームは、MBWT18、20を2個ずつ使います。

パーツのみの供給もしますが、ブッシュを打ち抜く際にリプレーサーの架かる所が無く、アームをフライスで加工する必要があり、交換は、少し難しいのが現状です。

また、アッパーアームの取付位置を純正位置、前、後に3段階移動できるようにして、キャスターをプラス、マイナスできるように工夫します。場合により、ロアアームのブッシュを偏芯させて、プラスキャンバー仕様にも対応できます。

ジムカーナ車両→キャスターマイナス、キャンバー純正位置

サーキット車両→キャスタープラス、キャンバープラス

が理想です。

2008-2-20 RX−8 用リヤピロアッパーマウント製作

以前からお手伝いしている、全日本ジムカーナ車両用に純正のリヤアッパーマウントをピロ化しました。

純正のアッパーのダンパー取付部分をバンドソーで切り落とし、3mmの鋼鈑を旋盤で丸く削り出し、フライフでピロケースの取付穴(PCD)を開け、半自動溶接機で溶接して、仕上げて、塗装です。使用したピロ&ピロケースは、当社オリジナルの設計のもので、FD3S用のピロアッパーに使うパーツです。ピロは、NMBのMBWT18です。

一人で延べ6時間の行程でした。

ジムカーナ車両では、リヤのダイレクト感をますことにより、スライド時の挙動をつかみやすくする部分と、アクセルON時のトラクションを正確に、リヤサスペンションに入力するのに有効と思います。また、フロントのスプリングは、かなり固めですが、リヤは、コントロール性とトラクションの関係であまり硬くしても、良くないようです。

2008-2-19 TA−2 エアBOX 建て付け、組立

エンジンを載せて、タービンの位置が確定したので、3分割で仮組み状態のエアBOXを修正して、組み上げます。

組み上げは、アラルダイトで接着+モノコック用のステンシャフトの溶接リベットで固定しました。

写真のアルミのリングは、100Фのカップリングリングです。このリングを合わせて、専用のバンドで固定します。

エアBOXの完成です。

明日、車両に取り付けます。

2008-2-17 二日酔い+接客+ダウン

久々に旧友と酒盛りを朝5時まで、、朝、寒くて、7時に起きたら、「コタツ」、、

二度寝をしたら、10時、、、遅刻です。

急いで会社に着くと、お客様が続々と、、

お客様が途切れた5時にお昼を取り、落ち着いてみたら、夜7時でした。

今日は、調子も悪いし、作業が無い、一日でした。

ヴィッキーも酒盛りに付き合わされて、眠そうです。

早く帰って、、寝よー。

2008-2-16 TA−2 ブロオフバルブ取付

トラスト製のブロオフバルブの取付をしました。

パイピングにウィンギスの通称「F−1クランプ」で取り付けました。

TA−2は、エンジンの搭載位置が量産車より、80mmぐらい低く、ワイドボディーの為、プラグ交換をするのに、左フェンダーを外し、ブロオフバルブを外さないと、手が入りません。エンジンルームは、「ギッシリ」です。

ブロオフバルブをクランプ式にしたのは、初めてです。

このクランプセットは、ブロオフバルブ本体より高価で、、「泣き」です。

2008-2-15 英輔号 SOLD OUT

英輔号が新しいオーナーの元に旅立つ準備です。

年末のレブアタックに出場し、ミッションを壊して、アタック出来ず、「59秒台」を逃したのが、心残りです。

英輔号の新しいオーナーは、雅一君です。

雅一君も、当社とのお付き合いは、長く、車を大事にするタイプのオーナーなので、英輔号も良いオーナーの元に行きます。

今日は、英輔号の名義変更の為、午前中より、陸事に出発です。行きは、渋滞15km、、帰りは、12km、湾岸線は、事故ばかり、、

帰りは、夕方でした。

2008-2-14 バレンタインの贈り物 その1

今日、TA−2のTEST 5のエンジンに使う予定のアペックスシールが届きました。取り扱い先のご好意でいただきました。

材質は、TEST 3で使った物と同じですが、2ピースのままで、アペックスシールの周動面の形状を少し変えてテストする、予定です。また、二硫化モリブデンもTEST 4では、良い評価でしたので、今回は、組み合わせて、使用します。

TEST 5のテストは、恐らく、来週末あたりからでしょう。

2008-2-13 NSX 用 オリジナルサスペンション 完成

仕込初めて、2日間かけて完成です。

以前試作のテストで計測しておいたデーターと比べるために、ダンパーテスターにもかけました。

OKです。

あした、WEBにのせる写真画像も撮影して、新商品案内にものせます。

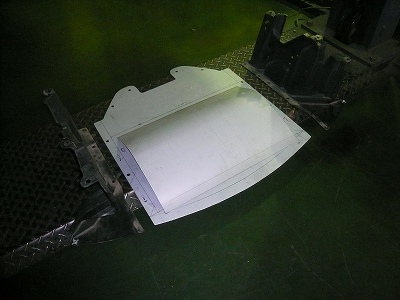

2008-2-12 RX−8 用アンダースイープパネル 取り付け

先週、作った、アンダースイープパネルを車両に取付ました。取付時間は、1時間ほどかかりましたが、穴あけや、修正をしたため少し時間を要しましたが、穴あけや、修正が無ければ、多分、15分ぐらいで、取付可能と思います。

アンダーパネルの左右は、純正を使いますが、なかなかいい感じです。

製品化の検討とFRPとウエットカーボンの試作、見積中です。

2008-2-10 NSX 用 オリジナルサスペンション 仕込

ホームページのカタログには、まだ、アップしていませんが、NSX用のサスペンションKITは、実質上は、販売が可能な状態になりました。正式には、3月より、アップします。

サーキットテストが終了し、街乗りのロングランテストが終了したのが、昨年末です。

昨日、ご注文頂いた、お客様が一台目のオーダーです。火曜日に入庫して、取り付けます。

急いで、一台分のみの仕込です。

スプリングは、フロント12k、リヤ10kを使い、かなりシナヤカな動きと、荷重移動を積極的にさせて、グリップ感を感じられる足に仕上げました。サーキットランは、車高を高めに、、街乗りは、ビジュアル重視で、、

NSXは、本来の設計の車高が高く、見た目を気にして車高を下げると、足が全く動かなくなり、また、スプリングも、10k程度なのに、20kぐらいに感じます。

やはり、見た目も重要ですが、乗り心地とグリップも重要です。

2008-2-09 RX−8 用アンダースイープパネル 完成

ベンチテストも一段落したので、カーボン仕事です。

700x750mmの大きさのカーボンシートを4P貼り合せて、焼き上げました。厚さは、1,0mmです。

あとは、取り付けてみて、製品にするか、検討しますが、多分製品は、ウェットカーボンもしくは、FRPだと思います。ドライカーボンで作った場合は、かなり高価になってしまいます。

取付ようと思い合わせていたら、純正のサイドパネル横側の取り付け部の部分が左右で3箇所ずつありますが、純正のアンダーパネルのタワミのせいか、両側とも、真ん中部分がちぎれていました。

やはり、かなり、高速の走行風でパネル中央は、タワンデいたようです。サーキット走行を頻繁にする方は、チェックしてみてください。

その部分を修理して、取り付けです。

ちなみに、

純正パネル(ポリ樹脂製)765g

ドライカーボン 620g

強度、軽さ、、申し分なし、、ドライカーボン恐るべし!

これで、パネルのタワミ対策、ラジエターシュラウドの整流、フロントダウンフォースの向上、少しですが、軽量と一度で四度おいしいが、完成です。

2008-2-08 RX−8 用アンダースイープパネル 型 完成

アンダースイープパネルの型が完成しました。

とりあえず、ドライカーボンで作って見ます。

多分、4P(4枚)ぐらいで、製品の厚さは、1mmです。

製品の後方には、たるみ防止でペパーハニカムを入れてみます。

製作は、TEST 4のエンジンベンチが終わってからです。

2008-2-07 RX−8 用アンダースイープパネル 試作 型 製作

昨日の続きです。

スチールの鋼鈑で、形にして見ます。

写真のように、純正のアンダーパネルの真ん中の部分にカーボンで製作したものを純正と同じようにリベットで止める予定です。

早ければ、明日、型は、完成すると思います。

2008-2-06 RX−8 用アンダースイープパネル 構想

先日のRX−8のフロントアームピロ化に続き、純正のアンダーパネルを何か作ろうか?、、考えています。

フロントアームのピロ化は、アッパーアームは、MBWT16を8個使い、ロアアーム前側は、MBWT18を2個、後側は、MBWT20を2個使います。今は、ピロのメーカー発送待ちです。

本題のアンダーパネルですが、純正は、リベット6本で3分割に簡単になります。これを利用して、真ん中の部分に工夫を。。。

純正のアンダーパネルは、高速走行時に真ん中辺がかなり下に湾曲して下がり、ラジエターシュラウドに入った冷却風が

若干よどみます。このため最近は、アルミのLアングルをリベットで止めていましたが、何回もリベットが飛ぶので、「何かしよう」と思いバラバラにして見ました。

ひらめきは、アンダーパネルの真ん中のピースの部分に大きなクボミを全体的につけて、スイープパネル状にして、ダウンフォースの向上と、ラジエターに流れる冷却風の整流、アンダーパネルの強化、取り付けは、リベット6本外して、簡単にボルトONでは、、、

とりあえず、アルミ板で型を作って見て、ドライカーボンでプロトタイプを作ってみます。

2008-2-05 FD3S ピックアップサポート 仕込

バックオーダーを頂いて、二ヶ月ほど待っていたSHOPさんに出荷の為にピックアップサポートを作りました。

点数が多く、一台分の製作ランニングが2日間ほど掛かり、当社のオリジナルパーツの中でも、RX−8用のブレスバーに続きランニングが長い為、会社全体があまり忙しくない時にしか、製作できず、オーダーを頂いたのが、11月末でしたが、二ヶ月も待っていただくことになってしまいました。

写真は、製作終了後、塗装して、乾かしている所です。

2008-2-03 RX−8 フロントサスペンション アームピロ化

今朝は、久々の雪景色、、

自宅駐車場より、出るのに20分も掛かり、幹線道路は、みんな、「とろとろ」、、会社までいつも、15分が45分、「遅刻です」。

雪かきをしないと、車の出し入れが出来ず、しぶしぶ、雪かき。お昼ごろまで、仕事にならず。

ベンチの慣らし運転の続きだけしました。

それと、RX−8のフロントサスペンションをピロ化の依頼を受け、製作します。既にピロ化した車両は、ありますが、競技車両ばかりでいつも急いで作りすぎで、図面が残っていません。今回は、図面に残し、製品に出来るようにしたいと思います。また、フロントのアッパーアームは、取り付けカラーを工夫して、キャスターをサーキット走行では、プラス約1°、ジムカーナなどでは、マイナス約1°、と調整が出来るようにします。

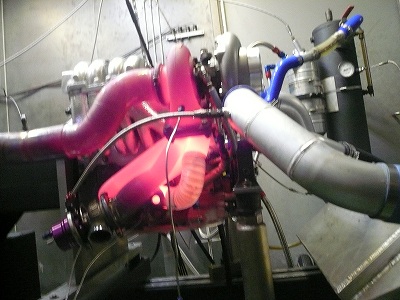

2008-2-02 TA−2 TEST 3 エンジンベンチテスト その3

慣らし運転です。

ひたすら、5時間、、

写真は、慣らし運転の後半で、回転は、4500rpm、エキゾースト温度は、800℃、既にエキマニは、「真っ赤」です。

昨日、取り付けた、Nタイプ熱電対も活躍中、

フロントとリヤの燃焼温度を常に監視します。

やはり、燃焼温度には、差があります。インジェクター開弁率で7%から12%前後です。まだ、慣らし運転中なので、フルスロットル、フルブースト時は、どのぐらいあるかは、これからです。

2008-2-01 TA−2 TEST 3 エンジンベンチテスト その2

TEST 3のエンジンベンチの準備が進む中、テストの項目が一つ増え、その準備です。

TEST 3のエンジンは、純正加工3ピースと、ローターハウジングにかけた、二硫化モリブデンの相性のテストでしたが、フロントとリヤの燃焼状態の差を、A/Fと、個別に排気ポート出口で排気温度を測り、フロントとリヤの燃調のバランスを取るテストです。

以前もやった事は、あるテストですが、ハイパワーや、高燃焼効率を考えると、詰めておきたい部分です。

また、通常は、排気温度を測定するには、Kタイプの熱電対を使うのが、一般的ですが、Kタイプの耐熱温度は、1100℃で、ロータリーターボエンジンは、1200℃付近まで上がる為、持ちが悪く、違うセンサーを使います。

そのセンサーは、Nタイプの熱電対で、耐熱温度が1300℃で、Kタイプよりも持ちが良いものです。

写真は、ベンチのTEST 3エンジンの下から、撮った画像です。エキマニについている、細い棒上の物が、熱電対です。