作業日報

このページは、私、青木の日記のようなコーナーで、私自身が考えている事や最近感じていること、またファクトリー内の作業の紹介や新商品の企画、試作などの紹介、その他趣味やペットの話題などをお話するコーナーです。2009-9-30 デモ8−2号機 タワーパネル製作 その2

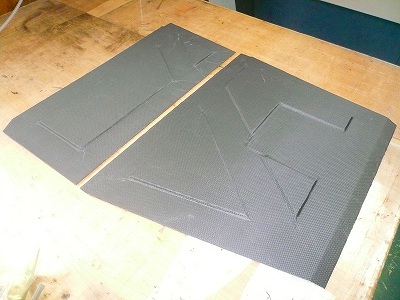

シフトレバー、シフトロッカーなどを取り付けるタワーを焼き上げました。

製作の終わった型の裏側に貼り込みますが、形状が複雑なので、カーボンの材料の裁断用に、カレンダーをリサイクルして型紙を作り、7種類の型紙を作りました。

その型紙に合わせて、カーボンの材料を5P、切り出し、貼り込みます。材料の端を5〜10mm重ねて、全部、貼り込みますが、7種類X5枚で、35枚です。

貼り込みが終わり、ラップピングして、釜に入れて、3kの圧力を掛けて、3時間焼き、一次行程の終了です。

焼き上がりは、3kで加圧したので、綺麗な出来上がりでした。

このトップパネルのタワーは、シフトレバーや、ロッカーが取り付くため、高い剛性が必要なのと、形状が複雑なので、2行程で作ります。

今回は、1行程目です。2行程目は、内側に、5mmのアルミハニカムと、パーツの取り付ける部分に6mmのベークライトを埋め込み、更に5Pカーボンを貼り、焼き上げ完成の予定です。

写真でわかるぐらい、ピカピカで、綺麗です。

2009-9-29 LONG 会議、電動アシストパワーステアリング

午前中は、カーボンの師匠のところに行き、ダッシュパネルのパーツの打ち合わせ、、、師匠にお任せで、作ってもらうことに、、、

午後より、長時間の打ち合わせ、、、「秘密結社」を作り、「違う家業の看板の話」を、3〜4時間ほど、、、10月より、当社も「二束のわらじ」、、、気が付けば、夕方。。。

ランチを夕方5時にとり、、、またまた、近所のOEM先に、打ち合わせ、、、帰宅、夜の10時。。。

今日は、一日中、打ち合わせばかり。

写真は、最近見つけた、ステアリングシャフトに電動アシストのパワステが付いている、優れもの、、、下側は、RX−8純正で、上側が電動パワステ、、、40Nmのアシストをします。

コントロールユニットと、調整つまみが付いていて、配線は、プラスと、マイナスだけで、簡単です。

色々な車に取り付けることが出来ます。

パワステ本体は、ヨーロッパ車の量産品で、コントローラー部は、国産、信頼性も高そうです。

旧車や、レースカー、油圧パワステの車両には、GOODかも、重さも、7.4kg程度でした。この電動パワステをデモ8−2号機に使います。

2009-9-27 駐車場、コンテナー片付け

写真のトランスポーターと、タイヤガレージ(下側)、倉庫(上側)のコンテナーの間に20フィートのドライコンテナーを2個、縦に積み重ねて、倉庫を増やす準備をしました。

20フィートのコンテナースペース分、駐車スペースが少なくなりますが、工夫して、スペース確保し、駐車保有台数を減らさないように色々な細工をしました。

工夫のポイントは、軽自動車の駐車スペースです。

当社には、社員と代車の軽自動車が二台あるので、その2台をデッドスペースに入れます。

まず、駐車場右脇には、ボートとマリンジェットが止まっていますが、その後が、1m大きくなれば、軽自動車が止められます、、、トレーラーを向き合わせて止めて、確保成功。。。もう一台分は、、、駐車場左側は、トランスポーターとセフティーローダーが止まっていますが、駐車位置を5cm単位でみなおして、もう一台確保、、、

それとトランポ、ローダーの隣の列の入り口が、15cmの縁石があり、この一台分も大工センターに駐車場入り口用の三角コーナーを2m分買いに行き、設置。。。更に1台分、確保、、、20フィートのコンテナーを入れると、車、1台半分のスペースが減りますが、工夫して、3台分を確保できました。

2009-9-26 デモ8−2号機 トップパネル取付

製作した、3枚のカーボンハニカムのトップパネルをトンネルに取り付け、リバースシフトレバーを取付ました。

しかし、シフトロッカーとシフトレバーを取り付けようとミッション側のリンクに仮取付して見ると、高さ関係に問題が、、、ロッカーとシフトレバーの高さを50mmほど上にする、構造物を作り取り付けないと、シフト出来ないのが、発覚しました。トップパネルが終わったと思ったのに、、、もう一個追加です。。。それも、かなり、複雑な構造+強度が必要で、、、「も〜、、、今日は、や〜めた」って感じです。

2009-9-25 デモ8−2号機 トップパネルフロントサイド 完成

冬のタイムアタックシーズンに向けて、始動です。

TA−2のメンテナンスや、デモ8−2号機の製作を、毎日、スタッフ2〜3人で作業を開始しました。

今年は、もう一つの仕事、、、ハンコックタイヤのタイヤテストも本格的に行う為の早期始動です。

実走のテストは、10月中旬より再開予定です。

昨年末は、天候不順で、まともにアタック出来ませんでしたので、今年は、コースを貸し切ってでも、テストをします。

シーズン前より、気合を入れていきます。

今日の私の作業は、作っておいた、トップパネルの型にドライカーボンの材料を4P+接着フィルム+5mmペーパーハニカムを材料を切り出し、貼り込み、ラップして、焼き上げました。作業は、午前中で終わり、焼いている3時間の合間に、社長業。

外出が多いい一日で、市役所、法務局、銀行、外注先修理工場、実家、OEMパーツ打ち合わせと、、、目が廻る忙しさでした。

2009-9-24 デモ8−2号機 トップパネルフロントサイド 本庄引取り

シルバーウィークが明け、連日のタイヤサービスで、かなりお疲れモードです。

今日は、やらなければ、いけない事が、沢山あります。

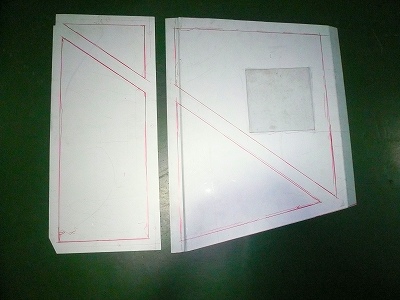

写真は、ミッショントンネルのトップパネルの前側のドライカーボン用型です。1mmのスチール鋼鈑で作りました。

左側が最前部で、右側がドライサンプタンクの上のパネルで、オイルを入れるメンテンスホールを付ける為に、段落ちの加工のプレートが一枚貼ってあります。

二枚とも、マジックで書かれている線は、フレームの部分です。フレームを避けて、5mmのペーパーハニカムを入れて焼き上げ、パネルに剛性を出します。

型は、完成しましたので、明日、貼り込んで焼きます。

夕方より、デモカーやトランポのカッティングでお世話になっている、本庄の哲っちゃんのところに、セフティーローダーで引き上げ、、、タイヤガレージ内を片付けるのに、鎮座している大きなバギーを哲っちゃんの所に搬送して預かってもらいます。帰り便は、修理の「お母さんの車」を積載しました。

それと、新工場を建てた哲ちゃんの会社は、旧工場ががら空きなので、「沢山のブツ」を預かってもらう、お願いをしてきました、空いている工場の大きさは、フットサルコート2面分、、、トランポ10台分???

その中に置く大量の「ブツ」は、○○○、です。

まだ、秘密。

2009-9-23 BMW CUP IN TC2000

連日のタイヤサービス&E46 マコちゃんのお守、、、

今日は、BMWが沢山、、、多分、50台ぐらい。。。

マコちゃんの同じクラスのエントリーは、23台で、ぶっつけで、予選、、、気温25℃、路温39℃と、車重のあるBMWには、ちょっとつらい状況、、、予選は、多分3Lapの「一発勝負」。。。結果、2位、、、1位とは、0.04秒の差でした。BMW CUPのハンコックユーザーは、マコちゃんだけですが、雨が降ったりすると、Sコンパウンドを使うようです。

車重が1500、1600kgと重いBMWには、路温40℃でのSコンパウンドは、予選使用は、適していますが、決勝は、少し辛いでしょう。重い車重でも、路温が30℃を下回れば、本領発揮です。

決勝は、フロントロー外側より、シグナル、、、オールレッド、、、ブラッ、、、「あれ、今、動かなかった???」、、、フライングで、ドライブスルー、、、追い上げるも、12Lapレースで7周目に、他車がコースアウト、赤旗中断、、、終了です。

マコちゃん残念、、、車のセットが慢性アンダーステアー、、、解決の糸口は、見えてきた気がします。フロントのサスペンションのバネレート変更、アッカーマンアングル、バンプステアーの点検、フロントロアアームのピロ化、ジオメトリーの変更、、、んな、メニューですが、全部できるやら。写真は、カメラを忘れたので、前回のレースの写真です。

2009-9-22 アイドラーズ第三戦ツインリンク茂木 ハンコックタイヤサービス

キャンピングカーでそのまま、ツインリンクもてぎに、、、ポルシェが沢山、、、多分100台ぐらい、、、ハンコックのSタイヤユーザーは、ざっと、、、15台。。。

急遽決まった、タイヤサービスの代打です。

まず、主催者さんに、ご挨拶、「ハンコックタイヤのサービスで来ました、宜しくお願いいたします」。。。

次に、、、仕事です。参加ポルシェのタイヤサイズ、銘柄などを、全車、、、メモリます。数えていないので、何台かわかりませんが、二時間は、掛かったのと、見た感じでは、ざっと、、、100台。。。しんどかったです。

その後、タイヤユーザーさん、ほぼ、全員とタイヤのエアーの調整や、タイヤの使い方、タイヤの暖め方などを、話して回り、走行が始まれば、PIT INしてくるユーザーさんのタイヤ温度のチェックや、エアーのお話、、、

ポルシェユーザーには、ハンコックのSタイヤの評判は、「すこぶる良く」、リザルトも上位を独占しています。

ひと安心です。今日のもてぎの気温は、平均24℃、路温は、30℃でした、決勝レースも8LAPで行われ、タイヤのタレ無く安定していました。タイヤ温度は、左リヤ側がMAXで82〜3℃ほどで、まだまだ、大丈夫です。テスト中には、95℃まで確認は、出来ています。

これから、路温も下がり、ますますタイムアップする、ハンコックのSタイヤ、Sコンパウンドのシーズンです。

2009-9-20 阿字ヶ浦 キャンプ&集会

二日間お休みを頂き、阿字ヶ浦の浜辺でキャンプをしてきました。夏のキャンプは、山奥の丹沢がマイブームでしたが、今回は、訳有りで、海にしました。

訳とは、、、二日間、阿字ヶ浦に滞在して、二日目の夜に「道の駅 もてぎ」に移動し、23日の朝、ツインリンクモテギに入る為です。23日は、アイドラーズCUPが、行われます。ポルシェがメインの大会ですが、ハンコックのSタイヤユーザーが多く、ハンコックのタイヤサービスの為です。

ま、二日間は、浜辺でのんびりし、集会に参加してきました。と言うより、囲まれました。

写真は、浜辺でくつろいでいたら、「旧車会のバイク」に囲まれました。6〜70人、バイク50台ほどです。

バイクは、懐かしい物ばかり、CB400F、KH250、SS350、GT750、ホークⅡ、GS400など、時代のバイクばかり、暴走族風で、うるさいのですが、集まっている人たちは、礼儀正しかったです。

ある若者が、キャンピングカーのスポンサーロゴを見て、私が自動車屋なのを確信して、「すいません、タイラップをお持ちでしたら、少しいただけないでしょうか?」と聞かれ、5本ほど、差し上げましたが、帰りぎわに、「先ほどは、ありがとう御座いました」ともう一度お礼を言いに来ました。

なんと、礼儀正しい、若者でしょう、、、風体は、暴走族風でしたが。。。

2009-9-19 トンネル工事 その2 エンジンマウントトラス追加

ミッショントンネルのパネルが、殆ど終了しました。

1.6mmのクロモリ鋼鈑を折り曲げ、リブを入れて補強しながら、溶接して、貼り付けました。

シフトレバーなどを取り付ける、カーボンハニカムも先日焼き上げ、トップパネルの前側をカーボンハニカムで作る作業が終われば、トンネルは、開通です。

その前に、エンジンと、ドライサンプタンクをドッキングしている、ベルクランクにマウント用追加トラスを2本取り付けました。

旋盤でバケットブッシュを4個作り、クロモリパイプを溶接して、マウント補強のトラスを追加しました。

パワートレインが長いので、ミッションマウントとドライサンプのオイルパンでマウントしていますが、強度不足です。

写真の中央に45°に2本パイプがあります、、、これがマウントトラスです。

2009-9-18 エンジンベンチ システム アップ

増築の為に、撤去してあった、エンジンベンチの操作パネルや、モニター、コントロールPCを再設置しました。

年末に向けて、デモ8−2号機用の20Bぺリや、TA−2用のクロスポートのエンジンベンチテストの準備の為です。

以前のシステムは、「ウスラデカイ」ブラウン管モニターを2個使っていましたが、事務所で使っていた、液晶ディスプレイがあまったので交換です。

スペースの関係もあり、操作パネル用のデスクも奥いきを短く、高さを低く改造し、コントローラーの位置も移動しました。配線設置が終わって電源を入れると、、、「ん、、、なんか、おかしい」、、、立ち上がりません。

そして、やっと立ち上がったのは、「DOS シェル、、、こんな画面は、5年ぶりに見ました」。。。色々、やりましたが、どうやら、ハードディスクが壊れているようです。

このベンチのシステムは、「いまどき DOS」で、動いているのは、知っていましたが、思わぬところに落とし穴、、、メーカーにVer,アップをする費用を聞いてみると、60諭吉だそうで、、、「さ〜、意地の激突」です。

倉庫に放置して、忘れられていた、 DOS のPCを思い出し、、、つなげて、「あれや、これや、あそこか」と格闘すること、3時間、、、復帰しました。 ついでに、圧力計やm、温度計のキャリブレーションも少々、、、多分、復活しました。実際にエンジンを載せて、使わないと、見えませんが、多分、大丈夫でしょう。写真、左下のPCが、倉庫の肥やしのPC、、、こんな古いPCです。いつもは、即効捨てますが、「取って置いてよかった」。

2009-9-17 デモ8−2号機 トンネルトップパネル製作 その2

昨日、仕込んでおいた、トンネルのトップパネルを貼り込み、焼き上げました。いつもより、ハニカムとハードポイントのベークライトを仕込む分、、手間が掛かります。

お昼ごろより、初めて、釜に入れて、スイッチを入れたのは、午後4時、、、焼き上がりは、午後7時。。。

焼きあがった、10mmのアルミハニカム+10P(10枚重ね)のドライカーボンは、相当頑丈です。「象が乗っても、壊れません」、、、乗せた事は、ありませんが。。。

それと、頼んでおいた、フロントブレーキのアルミの無垢材17S 200x40x60mm 2個が入ったので、「二束わらじ」の作業、、、カーボンを焼いている合間にフライスで加工開始。。。社内では、見慣れた風景となりましたが、マシニングセンターがあれば、もっと簡単に、そして素早く出来るのでしょうが、、、買うまで我慢の汎用フライスで、根性削りです。

夜8時ごろより、、、、ハンコックタイヤ関係のミーティング、、、年末のタイムアタックに使うタイヤの話やら、販売関係などなど、タイヤの秘密会議、、、「大きな決断の時」を迎えそうです。恐らく、結果は、年末までには、出ると思いますが、、、

2009-9-16 デモ8−2号機 トンネルトップパネル製作 その1

朝、玄関を開けると、初秋のさわやかな風、、、秋が直ぐそこまで来ています。

昨日、注文した、キャリパーブラケットの材料が来るまで、「トンネル工事」に着手します。

しかし、今日は、なぜか、朝から、人の出入りが多く、仕事に取り掛かれません。。。結局、、、トンネル工事が始まったのは、夕方5時、、、

作り始めた、トンネルのトップパネルは、シフトレバーや、シーケンシャルシフトロッカー、リバースレバーなど、操作関係のレバーが取り付く、強度が結構必要なパネルです。厚めの17S材などのアルミ板で、作るのが、一般的ですが、TA−2と同様に、ドライカーボンのアルミハニカム10tで作ります。

今日は、スタートが夕方なので、段取り程度です。

まず、、、スチールの鋼鈑でトンネルのトップパネルの形にします。そして、シフトレバー、シフトロッカー、リバースレバーの取り付く位置を出して、型紙を作り、四角く切り抜きます。取付位置にボルト&ナットで固定しますので、ハードポイントをベークライト(写真下の茶色)を切って、パネルの上に載せます。後は、カーボンの材料を10枚切り(写真上)、ハニカム用の接着フィルム(写真右)を上用、下用と2枚切り、アルミハニカム10t(写真左)を用意して、段取りは、終了。多分、、、明日、貼り込み、焼き上げると思います。

最後に、、、先日、ヤフーオークションにお客様より、下取り&代理出品を依頼された商品を出品しましたが、1円スタートが、良かったのか、盛況です。下取り、もしくは、代理出品をすることで、リサイクルにもなりますし、当社のオリジナルパーツに交換は、したものの、今、取り付いているパーツが、「倉庫の肥やし」になっては、もったいないと。。。普通は、思います。救済処置です。

これからも、依頼があれば、まとめて、出品します。

「1円スタート」で、、、皆さんも、ID revo1989をアラートに登録してください。思いがけない、掘り出し物が出るかも???

2009-9-15 デモ8−2号機 フロントブレーキ&ガレージセール

先月、CNC旋盤を導入した時にお宝の山を大掃除しましたが、少し貯まって来たので、ガレージセールをします。

今回のガレージセールは、お客様の車より、取り外した物で、外す間際まで、全て、調子良く動いていた物で、仕様変更や、容量変更の為に取り外した物です。洗浄、清掃をして、既に梱包も終了しました。10点ほど、出品しますが、全て、「1円、スタートの売り切り」です。ヤフオクの当社のIDは、revo1989 です。

先週にイギリスに注文しておいた、APレーシング製のパーツが幾つか届きました。その中の一つが、このキャリパーです。CP5555で、6POTのキャリパーです。

デモ8−2号機のフロントに取り付ける為、フィッティング中です。ローターは、プロジェクトμのレーシングローターとベルハットで、FD3S用の355x32mmで、TA−2と同じものを使います。それと、デモ8−2号機は、ワイドボディーにしないので、RAYS RE30 9.5J−+40mmに355ローターとAP6ポットが入るかが、問題でしたが、、、楽勝でした。「収まるもんだな〜」って感じでした。写真だと、ローターが小さく見えますが、355mmです。キットにして、販売可能ですが、フロントのブレーキだけで、45諭吉、、、現実的ではないので、、、受注生産。。。でも、効きは、最高でしょう。。。今日は、計測して、材料を頼んで、おしまい。

2009-9-13 キャンピングカー 雨漏れ修理 etc

夏と秋のお天気が入れ替わり、立ち替わり、、、昨日は、秋。今日は、夏。

久しぶりに、キャンピングカーのお手入れ。

午前中は、今日の作業の段取りと、接客。

午後より、宿題的に直さなければならない箇所が、3箇所。

1.雨漏れ

2.助手席側窓ガラス、ロック

3.サイドオーニング修理

雨漏れは、運転席、助手席の天井より、「ぽたぽた」台風であれば、一晩でバケツ一杯分。。。これから、台風の季節です、「今日直さないで、何時直す」ってな事で、屋根に上り、古いコーキングを剥がして、新しいコーキングを打ち直しです。それと、助手席のスライドガラスの金具が取れてしまい、数ヶ月前より、開閉不能です。

外れた、ロックの金具をガラスにエポキシを使って貼り付け、エキダレと、固定の為にガムテープで固定、、、夕方まで、乾かせば出来上がり。

最後は、サイドオーニングの修理、、、左右の車両取付部に「破れ」が、ネットで調べて、交換も考えましたが、同じものは、8諭吉を少々御高く、断念、、、近所の手芸屋さんで、材料を買って来たものの、糸が強度不足、、、そこで、ソルトウォーター用の釣り糸(シーバス用)のPEラインの18ポンドを使い、「手縫い」、ひたすら、「手縫い」、、、終了、夜9時30分。。。

写真は、屋根のコーキングをコーキングガンを使い入れているのと、サイドオーニングを手縫いしているところです。

2009-9-12 デモ8−2号機 ディスプレイボード&アクセルペダル 焼き

昨日、作っておいた、アクセルペダルの型と、ステアリングに取り付ける、ディスプレイ(集中メーター)取り付け用のボードの型に、ドライカーボンの材料を貼り込み、釜で焼きました。ディスプレイのボードは、そのまま焼き、アクセルペダルは、2kほど加圧して、焼きました。焼き上がりは、やはり、加圧した方が、綺麗でした。右側が、アクセルペダル、左側がディスプレイのボードです。

現車の作業は、3ペダルのマウントが終わり、シフトレバーと、シートの位置を出す段階で、、、ミッショントンネルを拡張したので、量産のバケットシート用のスライドレールが取り付きませんので、シートレールも作る事に。。。

今、一番困り事は、パワステ???

量産の油圧にするか?、電動アシストにするか?、

量産の油圧にするには、パワステポンプをステーを作り、配管して、油圧ラインには、クーラー、、、タンクには、スワールポッド、、、「かなりめんどくさそう」、、、

電動アシストは、取付も簡単ですが、コストが、、、輸入品のレース用は、50諭吉、、、他車種流用+コントロールモジュールで、20諭吉、、、さらにコストを下げるには、他車種流用(中古)+コントロールモジュールで、15諭吉、、、これかな。

少しでも、コストを抑えなければ。

2009-9-11 CNC旋盤 修行中

まだ、本格的には、稼働していませんが、試行錯誤中です。

設定や、刃物、プログラムと沢山、理解しなければなりません。最近では、汎用の旋盤で作れる物も、CNCで試しに作っています。何か、一個作ろうと思えば、ツールや刃物が足りない状態で、刃物屋さんと毎日のように、電話で、やり取り。

写真は、デモ8−2号機のプロペラシャフトの取付ボルトと、ワッシャーを作っているところです。汎用旋盤では、考えられない回転数で廻し、加工が可能なのと、とにかく「早い」。。。

本格稼働まで、多分ですが、あと数ヶ月は、必要そうです。

がんばります。

2009-9-10 レボ マイ ブーム

最近、社内的なマイブームは、TO4S−BBにV−PRO+4コイルがブームになっています。

元より、FDは、3コイルで、L側がツインコイルで、同爆になっていますが、V−PROの出力端子を活かして、T側コイルを4個使い、4回路のイグナイターで、駆動します。

同爆の場合は、機能的には、問題が無いのですが、性能的には、スパークが片寄り気味で、本来、燃焼行程側を強く火花を出したいところですが、燃焼圧の関係で微妙に弱く、反対側の排気行程側の方が圧力が低い為、スパークが出やすくなります。4コイルにする事で、4本のプラグが専用のコイル、イグナイターで駆動できるので、点火が安定します。

しかし、現実的に4回路のイグナイターを量産と同様に配線して、取り付けるのは、少し苦労が必要です。

まず、もう一個のコイルをプラグコードをそのままで取り付ける為のスペース、取り付けステーの製作、、、4回路イグナイターの専用カプラー、、、まさか、配線をピンだけ差し込んで、ホットボンドや、接着材で固定する訳は、いかがなもの???そこで、専用のカプラーを、商社に見つけてもらい、オーダー、、、端子もオーダー、、、「発注ロットは、、、」。カプラー300個、端子3000個、と「さっくり、当たり前のように言われ」、言うがまま。

きっと全部使い切るには、私は、「お爺さん」になりそうです。

写真は、現在進行中のTO4S−BB+4コイルです。

パワステのアイドルプーリーの後側にあるのが、第4のコイル、、、

2009-9-09 レース村 ごみ拾い&廃品回収

3ペダルを探しに旅に出てきました。

すると、探していたペダルが、ゴミ箱に落ちていたので、頂いてきました。 これで、ペダルを買う必要がなくなりました。節約&リサイクルで、エコ。

3ペダルで、バランスバーと、ブレーキペダルのハイトアジャスト機構が付いていました。マスターは、AP製で、新品同様でした。

ペダルBOXは、スチール製ですが、ペダルは、アルミの削り物で、ペダルトップは、ドライカーボンでした。しかし、アクセルペダルのトップが付いていないので、あとで、自分で作ります。

持って帰ってきて、デモ8−2号機のフロアーに載せてみました。

「あら、、不思議、、ぴったりだわ」。

それと、プロジェクトμさんよりご連絡で、355x32mmのローターと、ハット&フローテインングピンを協賛していただけるそうな。。。

また、また、それと、Craft Square(GTなどのミラーのメーカー)さんも、新型ミラーをデモ8−2号機にいただけるそうな。。。

着々と、エコカーの製作とパーツ調達が進んでいます。

これ以外のも、シフトレバーや、シーケンシャルロッカーなど、頂いてきました、今回の戦利品は、丁度ピンポイントで欲しい物が全てそろいました。

夕方より、近所のマシニング屋さんにNSXの6連スロットルの打ち合わせ、、、丁度在庫が無い状態でしたが、オーダーを頂いたので、3台分作ります。全てのパーツが削りだしですので、3台分を作るのに、数ヶ月掛かります。完成予定は、11月です。

2009-9-08 RX−8用 大容量オイルパン 第3ロット目

今回のロットで3ロット目、、、20台分以上は、販売しました。まずまずの評判です。

このオイルパンは、砂型用の型を社内で一ヶ月かけて盛ったり、削ったりして、作り近所の鋳物屋さんで、時間が空いた時に、催促なしの条件で、葺いてもらっているので、10個ぐらいづつ作ってもらっています。鋳物屋さんで吹き上げると、ショット屋さんに行き、綺麗にして、その後、ガン浸屋さんに行き、滲み止めをして、当社に納品されます。

葺き上がった、材料を、平面研磨と、穴あけ加工をして、バッフルや、ネジ、取説を用意すれば、大容量オイルパンの出来上がりです。

鋳物屋さんの言うのに、作れば作るほど、安定してきて、出来が良くなるそうです。そう言えば、「Revolution」のロゴも少しずつ綺麗になってきました。

2009-9-06 デモ8−2号機 ステアリングシャフト&ステアリングポスト

今日は、午前中から千客万来。

取付予約で、ピットは、フル稼働。。。

ありがとう御座います。

午後になっても、お客様は、途切れず。

現場作業もそこそこに、、、

デモ8−2号機を毎日、二人がかりで作業進行中。

進行状況も申し分なしです。

お宝山と、戦利品、協賛関係のパーツを見直し、コスト削減計画も、詰めの段階です。

週明けに、協賛関係者社さまに電話攻勢しなければ、、、

そんな、こんなで、ピット作業終了、夜9時30分、、、

今日も一日ご苦労様。

写真は、輸出用のダッシュパネルのフレームを車体に取り付け、ステアリングシャフトとステアリングを取付てみました。左ハンドル仕様です。

2009-9-05 RX−8 純正触媒の健康診断

朝一で、引き取り要請の電話。。。

朝の仕事の段取りが終わって、、、「誰が行く?」と見回すと、みんな工場に散らばり、、、「やっぱ、俺?」と、筑波サーキットまで、引き取りに出発。。。

引き取り車両は、RX−8、、、オイルを噴き、エンジン不調。。。車両を積み込み、帰社、、、午後1時、、、

トラックより、車両を降ろして、ピットに入れ、システムチェック、コンプレッショチェック、各部点検、、、

システムチェックのエラーは、「O2センサーバンク1 リーン」。コンプレッションチェックは、リヤ側 「御臨終」フロント側 「ベストコンディション」。

次に、各部点検、、、そして、純正キャタライザー点検、、、O2センサーを外し、内視鏡で、点検です。

RX−8の純正キャタは、O2センサーの前側と後側に二個あり、目視点検で点検できるのは、前側だけで、後ろ側は、内視鏡でないと見れません。

そして今回のエンジン破損の原因が分かりました。予想通りの結末でが、、、純正キャタの後ろ側のハニカムが崩壊しています。全開走行中に突然排気ブレーキが掛かったようです。そして、エンジンの爆発行程の排気ガスが、抜けず、全て、ブローバイになりエンジン外にエキゾーストポート以外から出てきています。この際にフロントのオイルシールや、リヤのオイルシールなどからも吹き出てきます。

オイルパンが純正なら、「もち焼き」のように膨らみます。

今回のエンジン破損は、純正触媒のハニカム崩壊でしたが、以前にマフラーが破損して、同じよになった事例もあります。純正触媒で走行されている方、、、オイル交換のついでに、O2センサーを外し、触媒を定期的に、内視鏡でチェックしましょう。

それと、O2センサーと純正触媒は、100%消耗品です。

また、RX−8の場合は、O2センサーのコンディションが「命」で、出力特性が劣化により、ズレれば、そのまま学習し、燃料のミクスチャーが変わり、触媒の劣化が加速したり、ノッキング、息つきなど様々な症状がでます。

エンジンOIL、プラグ、イグニッションコイルなど、消耗品と考えますが、もっとも重要なのは、O2センサーです。

ちなみに、デブ8君は、走行35000kmですが、既に2回交換しています。

2009-9-04 デモ8−2号機 フロントエンジンマウント製作

急ピッチで進む、デモ8−2号機です。

今日は、エンジンの前側マウントをサスペンションメンバーと結合します。

フロントのサスメンにバケットブッシュを作り、穴を開けて、ドライサンプのフロントカバーが取り付くようにマウントします。

エンジンの前側のマウントは、フロントカバーより、エンジンの側面は、ドライサンプ用のオイルパン(8mmのアルミ板)で、サスメンの横側に取付、エンジンをマウントします。エンジン、ギヤBOXのマウントももう少しです。

同時進行で、エアジャッキのポストも作業中です。

2009-9-03 TO4S BB(デュアルボールベアリング)セッティング

取付予約が二台入っている最初の一台をセッティングしました。二台の仕様の違いは、、、

一台目

エンジンノーマル(少々つか気味)

パワーFC

ブーストコントローラーなし

インジェクターノーマル

オリジナルV−マウント

二台目

エンジンノーマル(6型元気一杯)

V-PRO 4コイル

EVC 5

インジェクター850ccX4本

オリジナルV−マウント

して、今日は、一台目が作業が終わり、現車セッティングをしました。ブーストコントローラーは、付いていませんので、ブーストの設定は、ウエストゲートのイニシャルで、0.75k、、、インジェクターの開弁率は、90%、、、インターセプトは、4000rpm、、、明らかにブーストアップより速く、トルク感も上々、シフトアップも「ピュン、ピュン」、、、

ノーマルエンジンの少々疲れ気味+パワーFCのノーマルインジェクター、、、よくありがちな仕様ですが、こんなにベストマッチングとは、思いませんでした。

馬力は、400馬力、トルクは、42kって感じです。

タービンもGOODですが、V−マウントも「ええ仕事してますわ」。

これで、ポートをもう少し削れば、インターセプトポイントが、3700〜3800rpmに、、、サーキットでも「ぐいぐい」です。

二台目は、ブーストを1.1kぐらいまで上げて、セッティングする予定で、目下、作業進行中。。。お楽しみに。。。

2009-9-02 フライス作業 10時間耐久レース

昨日の続き、、、午前中より、夜9時まで、延べ10時間のフライス仕事。。。旋盤は、CNC旋盤を導入した物の、、、フライスは、デジタルスケールが付いている物の、汎用機、、、マシニングセンターなら、多分、1時間で終わる作業ですが、10時間かかります。

「今年度中にマシニングを入れようと」、、、今日、この頃、実感します。

作業は、粗方、終わった、TA−1のリヤブレーキブラケットの成型と、肉抜き、、、この作業に1時間。。。

午後より、デモ8−2号機のリサイクル用、リヤブレーキキャリパーブラケットの製作を開始。

ローター径や、ベルハットのオフセット、キャリパーなどを選べれば、こんな苦労は、しないものの、、、普通では、成立しない、位置に、、、複雑な形状になりました。

リサイクルは、手間が掛かるものです。仕方ありません、がんばって作ります。でも、リヤキャリパー、ローター、ベルハット、フローティングピン、ブレーキパッドなどを節約できました。恐らく、、、30諭吉ほど、、、デモ8−2号機は、コスト削減計画のもと、急ピッチで、作業が進んでいます。

写真は、TA−1のブラケットの肉抜き、軽量加工中。

2009-9-01 TA−1 リヤキャリパー交換 ブラケット製作

TA−1のリヤブレーキキャリパーをレース用のAPレーシング製のモノブロック4ポットキャリパーに交換するキャリパーサポートを製作しました。

今までのキャリパーもAPレーシング製でCP5200と言う、2ピース、4ポットでしたが、モノブロックのレース用が手に入ったので交換します。

作業は、材料の関係で夕方から、開始しました。

17Sの180x20x32mmの材料を2個、キャリパーの取付ピッチを計測して、フライスで下穴を開けて、タップを立てます。そこに、お宝山で見つけた、チタン製のキャリパー取り付け用のスタッドを打ち込み、ハブとの取付位置とピッチを計測して、フライフで加工して、取付ボルト用のタップを切り、フィッティングは、終了。午後9時、、、ここまでで、5時間、、、

明日は、肉抜きと成型をして、硬質アルマイトをかければ終わりです。

キャリパーの取付ナットは、12mmXP1.5mmのKナットを使います。このナットは、1個、、、数千円、、、4個で、諭吉です。