作業日報

このページは、私、青木の日記のようなコーナーで、私自身が考えている事や最近感じていること、またファクトリー内の作業の紹介や新商品の企画、試作などの紹介、その他趣味やペットの話題などをお話するコーナーです。2010-7-31 イベント準備&積込

イベントの準備の前に、デモ8−2号機のルーフに、ミラーの反射熱フィルムを貼ります。

貼り込んでくれているのは、当社のスポンサーで、デモカーや、トランポのカッティングを全部やって頂いている、本庄の哲ちゃん、、、元々は、NSX乗りで、当社に出入りしてからは、もう、20年経ちます。感謝です。

写真の人が、哲ちゃん、、、

それと、滑り込みで、終わった、フロアーも取り付け、作業も終了、、、夕方より、積込を開始、、、

明日は、相当、暑いはず。

タイムよりも、熱中症対策の方が重要かも。

2010-7-30 シュラウドパネル完成&取付

月末なのに、デモ8−2号機と格闘中。

ギリギリ間に合いそうですが、、、

今日と明日の二日間、、、明日は、積込や準備があり、正味、半日、、、

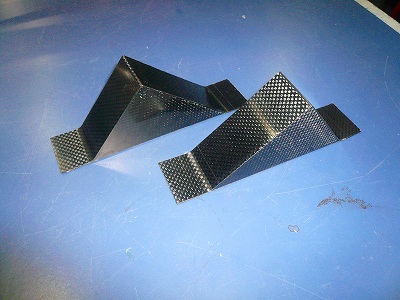

ここ数日、ご紹介してきたパーツですが、単品と、言葉の説明では、どこのパーツか解らない方もいらしたはずですが、取り付ければ、写真の用に、ラジエターの入り口の左右のつい立が、ラジエターシュラウド、、、

シュラウドブラケットも、シュラウドの上と下のパーツ、、、下側は、アンダーフロアーに取り付き、アンダーフロアーのメインの支えになります。

ココまで、終われば、下側のシュラウドのステーを取り付ける位置を出して、もう一回、ハードポイントを埋め込み、固まれば、取り付けて、終了です。

もう、午後9時ですが、嫌いな作業の「粘々、ベトベト」をもう一回、、、明日、には、完成予定です。

2010-7-29 ラジエターシュラウドパネル 製作

昨日、作った、シュラウドパネルのステーをシャーシ側に取り付け、シュラウドの位置と縦横、障害物の逃げが、確定、、、即効、型紙&型の製作、、、カーボンプリプレの材料や、アルミハニカム、接着フィルムを裁断、、、

そして、型に材料を貼り込みます、、、

まずは、カーボンを4枚、接着フィルム、アルミハニカム、もう一度、ハニカムを挟み込むように、接着フィルムを貼り、シュラウドパネルの取付部には、追加で4枚、(取付部は、合計12枚)、更に、全体を被せる様に、カーボンを4枚、、、片側11枚、左右2枚で、総合計、22枚の材料を貼り込みました。

写真は、貼り込み終了時、、、表の数字「8」は、「RX−8に使うからです。」、、、では、なく、8枚目の材料と、言う意味です。

焼く前に、、、これから、リリースフィルム、ブリーザー、ラップフィルムと、まだ3行程、、、今日は、時間短縮の為に、一気に焼き上げ、終わらせます。

この、カーボンコンポジットのお仕事、、、時々、何の仕事に似ているか、考えます、、、

材料を切っている時などは、、型紙に合わせて、ハサミで切っている時は、オーダーメイドの紳士服の仕立て屋さん、、、カッターを持って、プリプレグの材料を切っている時は、お寿司屋さん、、、どちらも、材料は、高価で、職人です。

そして、ラップして、窯で焼いている時は、パン屋さん、、、自分で仕込んだ物の焼き上がりが楽しみ、、、

こんな感じの仕事ですが、コストは、やはり、ドライカーボンの仕事が、ダントツに高価です。

2010-7-28 羊羹 二切れ &M3 パワステタンク

この美味しそうな羊羹 二切れは、フロアーに取り付けるラジエターステーです。

ラジエターは、当社オリジナルのオールアルミラジエターで、取付が純正と同じになっています。

純正の取付は、左右に2個、ブラケットで、ロアタンクに取り付くゴムマウントを下側から、支えています。

今回のアンダーフロアーを取り付けると、純正のステーが取り付きせん、、、最初は、フロアーにスポンジテープを貼り終わらせるつもりでしたが、、、安定感が悪く、代わりの物を作る方が、理想と判断して、ステーを製作です。

今回は、圧力窯に入れて、3kほど加圧して焼きましたので、ボイド(細かい気泡)無く、艶々で、、、小皿に二切れのせれば、お茶菓子の羊羹のようです。

それと、M3のパワステタンクのお話、、、

試作を作り、、、テストする事3個目、、、失敗と対策の繰り返しです。先日、テストピースの3個目をサーキットに持ち込みテストしましたが、、、ダメ、、、正確には、半分ダメ、、、オイルは、吹き上げなくなったものの、、、冷めると、油量、油面、、、圧送、リターンの関係で、エアを噛み、「ギー、ィ、ィ、」と、、、そこで、3個目のテストピースを切った貼ったの、、、リターンの油量不足をほぼ解決、、、完成度75%、、、もう一漕ぎ、、、4個目のテストピースで、ほぼ完成形になると思います。

簡単に考えていました、、、こんなに苦労するとは、、、

M3のパワステタンクの企画も既に、4ヶ月の4作目です。

9月には、E46 E92と、販売出切ると思います。

2010-7-27 デモ8−2号機 オールペイント&サイドステップ取付

板金塗装屋さんのサバイブより、デモ8−2号機が帰ってきました。元色は、ソリッドの黒でしたが、後期の純正色のガンメタにほぼオールペイントして、戻ってきました。

以前のソリッドの黒も良かったのですが、車室内もガンメタなので、なかなか、良いマッチング、、、

それと、後期型のサイドステップが塗装済みの設定があったので、これも注文して、今日、到着したので、早速取付ました。

取付は、プラスチックグロメットだけなので、ステップに片側、10ヶ所ほどの穴あけ加工が必要でしたが、現物合わせで、、、ちょ〜ぃ、ちょ〜ぃとやっつけました。

フロントフロアーが取り付き、サイドステップも取り付きました。取り付ける前も車高は、低、低でしたが、フロアーとサイドステップで更に、シャコタンになり、セフティーローダーには、載らないシャーシになってしまいました。

多分、最低地上高は、、、60mmぐらい、、、

2010-7-25 アンダーフロアー 仮取付

こんな感じに取り付きます。

RX−8後期の純正バンパーにボルトONで取り付く様に作りました。両サイドのオイルクーラー側は、約70mm、、、ラジエター開口部は、量産より150mm出ています。埋め込んだ、18個のハードポイントもピッタリです。。。それと、150mm出ている、リップの部分の補強で、ワイヤーで吊りました。

フロアーの作業の残りは、、、ラジエターシュラウドです。

このシュラウドは、全体の取付剛性を上げ、ラジエターへの冷却風をラジエターに整流します。

このシュラウドをカーボンハニカムで作り、、、取付は、削り出しのレールをフロアーとシャーシに取り付けます。

この際に、ハードポイントをまた、10個ほど追加します。

フロントフロアーと、ラジエターシュラウドは、兄弟のような関係です。量産のサブフレームを使う場合は、このパターンが、「ねぎ、メンマ、チャーシュー」です、、、最近のドライカーボンの仕事では、一番強敵です。

始めてから、二週間経ちますが、、、未だに終わりません。。。エイトリアンCUPに間に合いますでしょうか???

2010-7-24 アンダーフロアー ハードポイント 施工

昨日の続き、、、CNC旋盤で作った、ハードポイントを28個中、18個をアンダーフロアーに埋め込みます。

一連の作業で一番嫌いな作業です。

なんせ、100%手がベタベタになり、普通の接着剤とは、違い、工業用石鹸で洗っても落ちません。

今日一日は、なんとなく一日中、手がベトツキます。

作業は、昨日、特殊なホルソーで、切り抜いた、フロアーの穴にハードポイントを入れて、マスキングテープで固定します。予め、シリンジで、アラルダイトを流し込む穴をハードポイントに開けてありますので、その小さい穴より、流し込みます。

アラルダイトは、クッキングで使う、クリーム用の袋に入れて、二本のシリンジに、絞り込むように入れて、、、何回も、注入します。

写真は、注入が終わり、ベタベタの手と、シリンジをアセトンで、掃除中です。

何度やっても、この作業は、嫌いです。

2010-7-23 RX−8 新作パーツ チャンバー 製作

昨日のサブサイレンサーは、結果が良かったので、即効、量産の見積に、お出かけ、、、

サブサイレンサーの効果は、計測数値では、1.5〜2.0dbの効果がありましたが、計算上では、約25%程度の消音効果と、たかが、1dbですが、数式に当てはめて計算すると、結構大きな差なんです。。。

そして、今日は、昨日に続き、エキゾーストパーツのワンオフ、2連荘、、、再テスト用のチャンバーをワンオフで製作です。サブサイレンサーの製作と同様に、オリジナルのマフラーのセンターパイプに前回のテストとは、全く違うタイプのチャンバーを取り付け、性能をダイノパックで比較テストします。

今日は、製作だけで、テストは、違う車輌で、後日します。

もちろん結果もご報告しますが、、、結果は、想像が付きますが、確認の為、テストします。

2010-7-22 RX−8 新作パーツ サブサイレンサー 製作

昨日、ご紹介した、サブサイレンサーとチャンバーの試作の製作です。まずは、サブサイレンサーから、、、

キャタライザーとマフラーの間に、長さ約400mmで、90Φのサブサイレンサーをミドルパイプに取り付けます。

試作なので、ワンオフですが、、、もちろん量産は、決定しています。

作業は、K氏より、借りた後期型のRX−8にオリジナルのマフラーを取り付け、、、近接騒音試験と同じ計測をして、サブサイレンサー取り付け前の音量を測定します。

結果、、、83〜83.5db、、、

もちろん、エキマニ、キャタライザーは、純正品です。

サブサイレンサーが完成して、エンジンを始動してみると、明らかに、「静か、、、」、、、そして、レーシングしてみると、、、「低音が、減り、、、クリーナーからの吸気音が気になる」、、、

同じ場所、同じ計測方法で、サブサイレンサー付きを計測、、、結果、、、81.5〜82db、、、

アベレージで1.5〜2db落ちました。。。

計測結果では、数字は、小さいですが、明らかに、耳で聞いた感じは、別物、、、

この-2dbという差は音圧で20%マイナス、体感では30%も低いみたいです。

構造もストレート構造ですので、性能が落ちる事は、無く、音量、音質だけが、落ちました、、、作戦成功、、、

早速、取り外して、量産の見積をします。

販売は、サブサイレンサー単体の販売と、マフラーセットの販売をします。

劣化した、当社マフラーのお客様の救済にもなります。

2010-7-21 RX−8 新作パーツ、製作、テスト 準備

平成22年4月登録以降の車輌は、加速騒音試験が必要になり、その対策と、劣化したマフラーでの車検、袖ヶ浦みたいな、音量規制が厳しいサーキットの対策のため、リヤマフラーのミドルパイプに、サブサイレンサーを取り付ける企画と、、、以前テストした、チャンバーの再テストです。

中央が、オリジナルのミドルパイプ、、、左側が、サブサイレンサー、、、右側が、チャンバーです。

サブサイレンサーは、外径が90Φで、中のパンチングが、60Φ、、、長さは、450mmと、あまり太くありませんが、長い分、消音効果は、期待できます。

再テストのチャンバーは、リヤマフラーの組み合わせで、性能が変わる事が解っていますので、確認の為と、以前、テストした物と形状を変えて、テストです。

結果の「絵図」は、、、

サブサイレンサーの消音機能は、騒音計で、2〜3dbほど、静かになれば、OK。。。

チャンバーは、抜けの良いマフラーでは、性能の向上が見られず、、、抜けの悪い(排気干渉が多いい)マフラーでは、性能の向上が見られる事の確認、、、

前回は、デブ8君のセンター出しマフラーと当社のオリジナルで、試しましたが、、、結果は、ダメでした。

でも、今回は、実績のある形状で再テストなので、オリジナルや、センター出しのシングルサイレンサーで結果が出れば、オススメ出来ます。

2010-7-20 デモ8−2号機 お色直し

あぁぁ〜、あっつ。猛暑到来です。私は、お腹の調子が、、、少し、、、

皆さん、体調管理、気をつけましょう。

工場のエアコンもフル稼働中。。。

シェイクダウンと、ロータリーフェスタを終え、アンダーフロアー製作中のデモ8−2号機、、、やっと、塗装屋さんに4泊5日のお色直しに出かけました。

お出かけ先は、いつもの板金塗装屋さんのサバイブ、、、

涼しくなった夕方を見計らい、、、フロントバンパー、ヘッドライト、フロントフェンダー、、、カーボンドア4枚、、、リヤバンパーを外しに行き、、、明日より、塗装作業のスタート、、、

お色は、、、、ガンメタ。

最近、当社デモカーは、デブ8君を除き、全車、黒でしたが、たまたま取り寄せた、デモ8−2号機のフロントバンパーのガンメタが気に入り、、、社内の多数決でも、、、黒X、ガンメタ○に決定しました。

でも、塗るのは、フロント、リヤフェンダー、クォーターとリヤバンパーだけ、、、残りのドア4枚、ボンネット、フロントバンパー、トランクは、全て、カーボンパーツなので、塗りません。。。

それと、ルーフですが、黒のままで、本庄の哲っちゃんに、ミラーフィルムを貼ってもらう為、屋根も塗りません。

手抜きなのか、節約なのか、解りません。。。

明後日ぐらいから、サバイブに私も手伝いに行くつもりです。

2010-7-18 北海道の旅、、、予行練習 第二弾

義昌ドライビングスクール&キャンプ実施訓練の第二弾、、、富津岬 一泊二日の海のたびです。

今日は、何が何でも、高速道路&ETCゲートを体験させます。

そうです、初高速道路、初アクアライン、初海ほたる、初ETCゲートです。

まずは、高速道路の運転を嫌がる、会長をなだめすかし、、、海ほたるで、運転交代、、、横風が強く、軽バンは、ハンドルを取られて、右左、、、会長、、景色と橋の高さ、横風にビビッテ、肩に力が入りすぎ、、、「ハンドルを軽く握って、、、ちょっと修正すれば、真直ぐ走るから。」と、、、アドバイスしたものの、一度、横風にハンドルを取られて、白線を越えました、、、海側にです。私も、ビビリました。こんなに怖い、乗り物に乗ったのは、初めて、、、「横転、海に墜落、命の危険を感じました。」

そして、初ETCゲート、、、かなり手前から、「まず、ETCのゲートの位置を確認させ、信号の青を確認」、、、「そのまま、真直ぐ」と言ったら、、、ETCの隣りの赤信号の一般ゲートに、、、助手席よりハンドルを切り、、、ETCゲートに、、、復帰、、、後の車輌は、急ブレーキ、「スイマセン」。。。後の車輌の方も、身障者マークと落ち葉マークで、、、「仕方ないか」と、思って頂いたのでしょう。

多分、短気な、私なら、ホーンを鳴らして、窓を開けて、「下品な言葉を、連発していたでしょう」。

そんな苦労をしながら、やっと富津岬公園に到着、、、

サンセットに間に合いました。

良く、富津には、来ますが、今日のサンセットは、格別です。左が富士山、右の小さい島が第二海保、一番右が、公園の展望台。

2010-7-17 E92 M3 パワステタンク

試作する事、3個目、、、

E92 M3のパワステタンクは、結構、難しいです。

このタンクをテスト車輌に取り付け、24日にTC2000でテストします。

テストしますが、スペース的にも、容量的にも、これ以上は、無理、、、前回の試作より、縦方向に容量アップしたので、多分、、、大丈夫だと思います。

パワステの油温も高いこの季節のテストしてOKなら、完璧でしょう。

このタンクの中の構造は、ご想像の通り、セパレーターとスワール効果で、泡を分離して、タンクキャップから、噴出しを防止が目的です。

それと、昨日、ご紹介した、ミキシングオイルですが、価格が決まりました。500ccで、¥2625−です。

仮名は、NANO−FUELです。

成分は、エンジンOILや、2サイクルオイルとは、分子構造が、全く違い、高温と極圧に優れ、ガソリンと燃焼しても、スラッジの付き難い、性質です。

当社でも、20年前は、エンジンOILを混ぜて、JSSと言うカテゴリーのレースをしていましたが、2レースごとにO/Hしていましたが、やはりカーボンは、結構ついていました。エンジンOIL自体は、そもそも、ガソリンと混ぜて、燃焼させる構造では、ありません、、、その後、RSというカテゴリーをメンテナンスしている時は、2サイクルOILに移行しました、が、カーボンの量は、半分になりました、「イマイチ」、、、その後、4種類の2サイクルオイルを試行錯誤して、使い、現在のオイルにたどり着きました。

皆さんには、ご紹介しませんでしたが、FDのデモカーは、10数年前から、、、デブ8君も、もう7年使っています。

2010-7-16 E46 M3 AP6 ポットブレーキKIT 製作 その2

先日、ご紹介したCNC旋盤で作った、キャリパースタッドボルトと、キャリパーブラケットが完成しました。

今日中に、次の工程に旅立ちます。。。

次の工程は、表面処理、、、ローターベルハットと、キャリパーブラケットは、アルミの17S材で、一般的には、アルマイトですが、今回は、E92 M3と同じ処理でタフラムを掛けます。タフラムの色は、殿様バッタの背中の色で、潤滑性、耐熱性に優れ、30μ、50μと、皮膜が厚く、材料にも、処理が入り込み、とても丈夫です。近代のレースカーでお金が掛けられる、カテゴリーなら、全車と言ってよいぐらいこの処理です。

しかし、、、従来のアルマイトに比べ、非常に高価で、アルマイトの10倍以上のコスト、、、出切る所も限られています。しかし、強度や、周動性、色落ちを考えると、コレしか、選択肢が有りません。

表面処理から、帰って来れば、残りは、ブレーキホース製作で、、、納品です。

ワンオフのブレーキKITは、手間が掛かりますが、吊るしで売っている、有名メーカーのKITより、数倍、味があり良い物が出来ます。

2010-7-15 RX−8 前期型エンジン 潤滑不良

最近、気が付いた訳だわありませんが、、、RX−8の特に、前期型のエンジンの潤滑不良のお話、、、

RX−8のエンジンは、高圧縮のNAで、サイド排気、、、

ココが、問題、、、最大の特徴は、排気ポートがぺリポートから、サイド排気になり、オーバーラップを劇的に少なくして、未燃焼ガスをへらして、排出ガス基準にギリギリ適合しています。また、オイルのサプライシステムも、潤滑側は、油圧を少し落として、ポンプ駆動フリクションと、エキセンのオイルジェットの吐出量を下げて、ロータークーリングを緩慢にして、燃焼温度を上げて、未燃焼ガスを減らし、燃費の向上を狙っています。

オイル供給側のメータリングオイルポンプのジェットの数がFDは、1本、RX−8前期は、2本、後期は、3本、、、

メーカーさんも、何かきずいたのでしょう。。。後期型は、3本に対策され、絶対容量が足りないのが、みえみえ。。。本来なら、サイドハウジングから、ローター側面に潤滑用のオイルを供給したい所ですが、4面のサイドハウジングにオイルジェットを設けるには、機構的に超複雑になり、「苦肉の策」で、ローターハウジングに1本追加して、3本に、、、「メーカーさん、、、判ってるんでしょ、、、潤滑不良は、サイドシールとコーナーシールだって、、、」。

サイド排気の副産物、、、サイドシールとコーナーシールを高温度の排気ガスにさらされながら、排気ポートから排出、、、サイドハウジングと、サイドシール、コーナーシールが高温になり、油膜切れして、ダメージが蓄積され、コンプレッションダウンします。また、CPUで、吐出量のテーブルは、変更出来ても、最大量は、変わりません。

そこで、原点に戻り、ガソリンにオイルミキシング、、、

ガソリンに混ぜることで、満遍なく、行き渡り、シールの潤滑と、気密を上げ、確実に保護します。

デブ8君、TA−2、デモ8−2号機のテストも終えて、、、販売開始、、、今のところ、ノーブランドで店頭のみの販売ですが、サーキットを走る方は、RX−8前期だけに限らず、後期もFDも、確実にエンジンライフと、トルク感は、向上します。

特に、RX−8前期でサーキットを走っていて、「ピーって、ブザーが鳴ってからシフトしてる人」、、、是非入れて

くだい。

2010-7-15 E46 M3 AP6 ポットブレーキKIT 製作

数日前より、着手した、M3用のフロントブレーキKITの製作、、、

ハットの製作が終わり、キャリパーブラケットと、キャリパースタッドを同時製作、、、

キャリパーブラケットは、汎用フライス、、、

キャリパースタッドは、CNC旋盤、、、

キャリパーブラケットは、17S材の「羊羹」見たいな形状から、削り出して作りますが、現物合わせで、少しづつ削って合わせます。ブラケットは、時間の問題、、、

キャリパースタッドは、SCM材の丸棒から、削り出して、両側にネジを切ります。これが、ちと、厄介、、、

切り方で、ネジの交差が難しい、、、

アルミみたいな、軟らかい材料なら、簡単ですが、キャリパースタッドは、SCM材、、、硬いは、細いわ、材料が逃げて、今ひとつ、、、これも、勉強です。

スタッドと、ブラケットが削り終われば、ハットとブラケットをタフラムをかけて、、、終了、

来週には、納品できそうです。

写真は、フライスでキャリパーブラケットの加工中、、、

キャリパーの取り付け穴を開けているところ。

2010-7-13 お葬式、、、CNC旋盤モノ作り

午前10時半より、当社、御用達の板金塗装屋さんのサバイブに不幸があり、社員全員と、お別れのお葬式に参列しました。いつも、やさしいお母さんが亡くなり、ショックです。

自宅に戻り、着替えて、会社に出社したのは、午後2時、、、気持ちを切り替えて、、、と、思いましたが、気が重く、、、仕事にならず。。。仕事は、機械にさせて、自分は、、、「ぼ〜と」。

写真は、キャリパースタッドの削り出し中です。

色々なメーカーから、ブレーキKITが出ていますが、一般的にキャリパーをブラケットに取り付けるのは、キャップボルト、、、それもM12xP1.5が多いいようですが、、、本来は、キャリパーの取り付けは、スタッドが望ましい、、、イヤ、スタッドが当たり前で、取り付けのピッチも細目のM12orM10XP1.25が、ベストです。

そりゃ、キャップボルトで、「ちょ〜い、ちょ〜い」が、簡単で、コストも掛かりませんが、そんなところで、クオリティーの差が出ます。

今回は、M3だけでは無く、他にも使えるように、製作します。

2010-7-11 フロントアンダーフロアー 型製作

今日は、納車のラッシュ、、、お天気が雨でも洗車、、、

3台納車で、車検など、、、入庫は、2台、、、

先日、師匠と思案した、アンダーフロアーの型の製作をはじめました。外観をあまり変えず、、、ダウンフォースを増やすには、車体下面のダウンフォースが有効、、、

フロントフロアーと、エンジン下面のパネル、、、ギヤBOX下面のパネルの三つ構造、、、出来上がれば、燃料タンクの前までがフラットボトムに変わります。

まずは、フロントアンダーの型の製作から、、、出来上がりは、10mmのアルミハニカム+ドライカーボンで、取り付けに使うハードポイントが、フロントアンダーは、18ヶ所あり、かなり手強い、、、取り付けは、後期型のタイプRSのフロントバンパーにボルトON、、、ですが、、、販売予定は、なし、、、

当分、デモ8−2号機のアップデートの作業は、続きます。

2010-7-10 さ〜ん歩進んで、、五歩さが〜ぁる、、、失敗。

昨日、作ったハイマウント用のドライカーボン製の追加ウイングステーです。

この様な、具合になる事は、予測していましたが、仮付けして見ると、、、「世界一、格好が悪く」、取って付けたようです。これでは、見っとも無くて、仕方ありません。

取り付けている最中に、工場長が、「本当にそれですか?」。。。思わず、、、「ん、、、そうだろ、格好悪いよな、、、間違え、失敗」。。。

そこで、作り直し、、、昨日の作業は、何だったのでしょうか??? 一日、無駄に、、、

この、ウイングステーでも、機能は、同じですが、、、見栄えが、、、ちょっと、、、いや、相当悪い、、、

たまには、失敗のご報告、、、

次回のデモ8−2号機の走行予定は、8月1日、、、

それまでに、ダウンフォースを、さりげなく、増やします。

2010-7-09 20Bぺリ用 ツインポンプコレクター 改良

デモ8−2号機には、市販用のツインポンプコレクターに、プレッシャー側のポンプを大容量にして取り付けていますが、走行させると、どぉやら、、、吸い残し、、、厳密には、泡噛みが、発生して、ちゃんと、吸えない燃料が、タンクに15L弱有る事が確認できました。

量産のRX−8と、デモ8−2号機では、燃料の供給方法に違いがあります。量産RX−8は、プレッシャーライン(エンジンに燃料を供給)は、1ラインで、リターンは、有りません。出力的にも300馬力が、いっぱいです。

デモ8−2号機の現段階のエンジンの出力が、400馬力、、、燃料流量的にも、毎分3000ccは、必要なので、必然的に、ハイプレッシャーポンプ+リターンラインが必要です。

そこで、検証した結果、エンジンから、暖まった燃料がリターンしてきますが、その泡の混じり易い、暖かい燃料が問題の一つ、、、

もう一つは、サプライ側(汲み上げ側)のガス残量の少ない時の泡の噛み具合、、、

対策します。

まずは、ATL製のスポンジフォームを左右のタンクに敷き詰め、、、サプライ側のフィードパイプ(汲み上げ、プレッシャーポンプに戻すパイプ)に細工、、、サプライポンプのコレクターカップの底に穴を開けて、、、カップの供給量を増やす。。。

これで、吸い残しが、6Lほど減りました。

解説が、、、少し難しく、、、スイマセン。

2010-7-08 デモ8−2号機 アップグレード 改造計画

シェイクダウンと昨日のイベントで、トータル60LAPほどしましたが、ライドハイトの調整と、スプリング交換を2回、ダンパーポジションを1回調整して、、、YASU君コメントでは、「サスペンションのセットアップとしては、かなり良いレベル」。。。して、、、「タイムアップの為に何をしようか???」、、、

「問題は、ブレーキングと、高速コーナーだけ!」

確かにロガーを見ても、DL下、80Rは、全開だし、トラクションも問題なし、、、バックストレートも200km/h出てるし、、、小さいコーナーのターンINや、ロールのバランスもOK、、、

して、ブレーキングは、、、「ラジアルタイヤでは、これが一杯」、、、

次に、高速コーナーは、、、フロントのダウンフォースが足りない、、、こんなコメントも、、、「テスト時より、同乗走行している時(車の荷重が増えた時)の方が、高速コーナーのハンドリングが、いい。」、明らかに、フロントのダウンフォースが足りない、、、まぁ、何も空力パーツなしですから、、、

デモ8−2号機の外観コンセプトは、ワイドボディーや、カナードなど、ドハデな、空力パーツは、なし、、、ナローボディーのままで! ですが、これでは、少々危険、、、そこで、フロントアンダーフロアーで、車輌下面のダウンフォースを増やす計画、、、師匠を呼んで、「あ〜か、こぅ〜かと、」午後より、思案。。。

写真は、メインフレームとドライサンプのオイルパンに添わせて、Lアングルをあてがい、、、フロアーの位置と長さを計測。。。

2010-7-07 マツダチューニングフェスタ

マツダチューニングフェスタ当日、、、

朝の走行は、セミウェットでしたが、乾き始め、、、ドライコンディションで、走行が出来ました。

気温も湿度も高く、、、路面コンディションも、ご想像の通り、イマイチ、、、

今日は、タイムアタックと言うより、ファン感謝デーのデモランや、同乗走行に徹します。

デモ8−2号機も快調で、こんなコンディションで、シェイクダウン明けですが、ハンコックラジアルのZ222で、03秒フラットの走行、、、

TA−2も、58秒台の数ラップを2スティント、、、

今日は、ドライバーは、YASU君だけなので、大忙しでした。

同乗走行は、デモ8−2号機をメインにTA−1でも数名を受け持ち、、、トータルでは、、、数えていませんでしたが、10名近くの方が、同乗されたと思います。

デモ8−2号機は、今日が取材陣には、初お目見え、、、皆さん興味深深で、、、車載カメラを含め、5、6誌は、したと思います。

皆さんに、デモ8−2号機の官能的な音と超ハイレスポンスが、盛況でした。

しかし、シェイクダウンと、今、イベントの2日目の走行で、デモ8−2号機の現段階のポテンシャルと、ローダウンフォース+ラジアルタイヤの限界が早くも、見えてしまいました。多分、、、ラジアルで、00秒中盤。。。

やはり、Sタイヤとハイダウンフォースが必要なようです。今のスペックでは、富士仕様???

デモ8−2号機は、8月1日のTC1000のエイトリアンCUPでも、走らせますので、見に来てください。。。

また、トラブルも無く、イベントが終わり、ご来場された方々、主催のサーキットクラブ、取材陣各位、他ショップさん、、、お疲れ様でした。

2010-7-06 マツダチューニングフェスタ 準備、積込、、、残りの作業

明日のTC2000のマツダチューニングフェスタの準備を社員全員で、朝から、着手、、、

私は、残りの作業。。。

大事な大事なスポンサーロゴをデモ8−2号機に貼り込みます。。。この作業は、今まで、一貫して、全車、、、私の仕事、、、スケール、マスキングテープ、ゴムベラと、カッティングシート屋さんです。

ロゴステッカーは、イベントに間に合ったものの、やはり塗装は、無理のようです、、、フロントフェンダー2枚は、鉄板のまま、、、リヤバンパーも未塗装、、、「まぁ、同じ様名色だから、いいか、、、」と、あきらめました。

今回は、お天気、気温、湿度など、条件は、最悪は、雨、、、の、可能性大、、、一番の目的は、当社、全車(デブ8君、デモ8−2号機、TA−1、TA−2)4台のデモランと同乗走行、、、特に、デモ8−2号機が、メインで同乗走行をして、20BぺリサウンドとYASU君のドライビングを楽しんでいただくのが目的です。

その為にも、左右は、同じフルバケ、同じ4点ベルト、、、デモ8−2号機は、ミッショントンネルとフロアーを加工して有りますので、普通のシートレールが取り付きません。

バケットシートもミッショントンネルが大きく、加工が必要、、、デモ8−2号機の後半作業で一番大変だったのは、助手席側シートの取り付けです。

しかし、落とし穴が、、、

2010-7-04 イージーメンテナンス その2

楽勝メンテナンスの第二弾、、、アウトレットのルーバーを取り付けましたが、「車室内には、どこから、空気が入るの???」と言う事で、、、車輌前投影から、送風ダクトを取付、エンジンのエアインレット廻りの開口部を大きくして、並べて取り付けました。

象さんの鼻も、古めかしい材料でしたが、新しい物に交換しました。

それと、エアBOXとエアインレットの下側には、ミノルインターナショナル製のスーパーサーモシートで遮熱対策をしました。

メンテナンスもデフOILや、ブレーキOILの交換など、通常のメンテナンスで終了です。

準備万端ですが、、、気になるのは、お天気、、、

7月7日の週間予報は、あまり良くありません。

シェイクダウンも本番もお天気に、振り回されっぱなし、、、お天気には、勝てません。

7月7日のイベントには、デブ8君とデモ8−2号機、TA−1にTA−2と4台持ち込む予定ですが、、、ドライなら、もちろん全車走行可能ですが、雨で完全なウェットでは、デブ8君とTA−1の走行しか出来ません。路面が乾いていて、パラパラ雨なら、デモ8−2号機も走行可能ですが、、、TA−2は、全く無理な感じ、、、

イベント当日は、同乗走行を予定していますが、同様で、雨なら、デブ8君、、、路面が乾いていれば、、、デモ8−2号機、、、まぁ、お天気次第です。

追伸

全日本ジムカーナ第5戦(北海道)で、当社で、お手伝いしている、RX−8、、、川北号が、優勝しました。

今年に入ってからは、TA−2がコースレコード、E92 M3は、十勝で優勝、、、E46 M3のマコちゃんは、2連勝、、、ん〜、、、ん、、関わる車輌は、全て優勝。。。

2010-7-03 イージーメンテナンス

昨日、シェイクダウンも無事終わり、、、

今日は、各部のチェックと、追加オーダーのメニューリストを作り、6日までに、終わらせます。

やっと、エアBOX廻りや、塗装、、、ダウンフォースパーツや、暑さ対策に着手出来、イージーメンテになってきました。

6日までは、実働3日なので、特別な作り物は、無しで行きたいところです。

そこで今日は、エアBOXのインテイク廻りと、車室内のエアーを排出の為のアウトレットルーバーの取り付けをしました。

2週間ほど前に仕込んで置いた、アウトレットルーバーをリヤドアガラス部に、3個並べて、取り付けます。

ルーバーは、アルミの削り出しの型で、2Pで製作してあります。仕込んでおいたのは、4個で片側2個、、、マスキングテープで、仮付けして見ると、、、なんだか変、、、

「こりゃ、片側、3個の方が、かっちょぇぇ、、、かな」、、、と言う事で、、、急遽、2個追加で、作り、、、片側、3個に、、、追加の2個のルーバーを焼いている間に、、、穴、開け。。。

写真は、ルーバーの取り付け部を、マイクロリューターで加工中、、、私の嫌いな、、、粉、粉の作業。。。

2010-7-02 デモ8−2号機 シェイクダウン 完了

今日は、午後よりTC2000で、シェイクダウンをしました。気温31℃、路温42℃、、、湿度も高く、ムシムシです。シェクダウンのメニューは、、、沢山ありすぎて、書ききれませんが、、、主には、クーリングキャパシティーや、全ての機能確認です。今日は、サスペンションのセットアップまでは、行きませんが、少しいじって見て、反応ぐらいは、見ます。それと、心配なのは、音量、、、サーキットの職員も、すかさず、ストレートで、音量計測、、、結果、「問題ないですね!」、のお墨付き。。。しかし、バックストレートの音は、心地よい、20Bぺリサウンド、、、

そして、テスト結果は、TEST 1、、、IN、OUTを繰り返し、オイルリークや、システムのチェックなどをして、少しづつペースアップ、、、ラジアルタイヤのシェイクダウンの為、ロール感が大きく、この車向きでは、無い感じ、、、タイムは、1分03秒台、、、

データーロガーで、クーリングや車速、空燃費などを、ひつこく、、、チェック、、、予想外が、三つ、、、

一つは、吸気温度、、、師匠に特急で切り貼りして、加工してもらったものの、、、TEST 1は、未装着、、、

吸気温度が、70℃弱、、、高すぎの為、ミクスチャーも、かなり濃い目、、、

二つ目、水温、油温の温度、、、「前予想では、水温が厳しく、水温に吊られて、油温もかなり、高めでは、」でしたが、周回を重ねても、この気温で、水温85℃、、、油温95℃、、、なんと、ベストな温度、、、これは、GTクーリングボンネットが良いお仕事。。。

三つ目は、バックストレートの車速、、、「前予想では、多分、195km/h、、、ぐらい?」、、、実際は、タイムも出ていないのに、198km/h、、、「ん、、、シュミレーションした、6速レシオが短い???」、

以外に「GT300仕様、マイナス、リストリクター」の20Bぺりが、廻っています。。。甲高いエキゾーストノートです。

そして、TEST 2、、、

吸気温の対策の為、エアBOXを急遽取付、、、象さんの鼻の様、、、テスト開始、、、直ぐに、1分2秒台、、、

YASU君、「ストレートが、更に伸び、5速で点灯して、シフトアップした、シフトライトが6速では、消えないで、怖いぐらい廻ってる」、、、ロガーデーターでは、203km/h、、、回転も8800rpm、、、タイムもタイヤ温度が100℃なのに、1分2秒台、、、ココで、チェッカー、、、終了、、、

完璧にノートラブルで、シェイクダウン終了、、、

コンディションや、熟成度を考えると、あと、2秒は、短縮出来そうです。すると、ラジアルで、00秒台は、出そうです。しかし、ナローボディーのままで、ディフューザーや、カナード、リップスポイラーなど、ダウンフォースパーツをなるべく付けたくないのですが、、、付けないと、タイム的には、危険な状態です。

少し考えて、何か、作って取り付けます。

嬉しい誤算は、ありましたが、完璧に装備も機能し、完全ノントラブルで、シェイクダウンを終えました、やっぱ、俺って、天才。。。普通か、、、

2010-7-01 本組み その6 角が生えた

シェイクダウンの予定が、の〜びのびで、やっと明日、出来そうです。

予定を延ばした分、、、同乗走行用のシートの取付や、エアBOX、、、そして、「屋根の角」は、無線機のアンテナです。天井に穴を開けました。

デブ8君にも、無線機は、搭載していますが、さすがに、天井に穴を開けるのは、ためらいます。

しかし、デモ8−2号機は、「行ってしまいました」。

もちろん、写真のアンテナや、アンテナポスト、ケーブルは、リサイクルです。

なんか、ラジコンカーみたいですが。。。

当社が、サーキットで無線機を良く使いますが、少しだけ無線機の紹介、、、

使っている無線機は、ケンウッド製のTCP233Wのハンディー機4台と、TCM224の車載機1台です。

種類は、業務無線で、無線局免許証が必要で会社で登録し、電波を割り当ててもらい、35チャンネルの周波数が使えます。また、電波料なども、1年に一回、諸官庁に支払って、正式に日本全国使えます。

無線機を車載に当たり、車載ハーネスや、PTTスイッチは、KTEL製を使い、ピットでは、コレマタ、KTEL製の、イヤマフを使います。

以前使っていた物が、古くなったので、数年前に新品を購入しましたが、、、「清水の舞台から飛び降りるつもりで、買いました」、が、とても長方しています。特にウルサイ車輌は、ドライバーとの会話がままなりませんし、走行中でも通信出切るので、一歩先にPITで準備が出来ます。

さ、、、明日は、筑波でシェイクダウンです。